El control preciso de la temperatura es la variable más crítica que determina la integridad óptica y estructural de las cerámicas de Pr3+:(Ca0.97Gd0.03)F2.03.

Actúa como regulador del comportamiento atómico, dictando directamente si el material logra una densificación completa con granos finos o sufre defectos que anulan la transparencia.

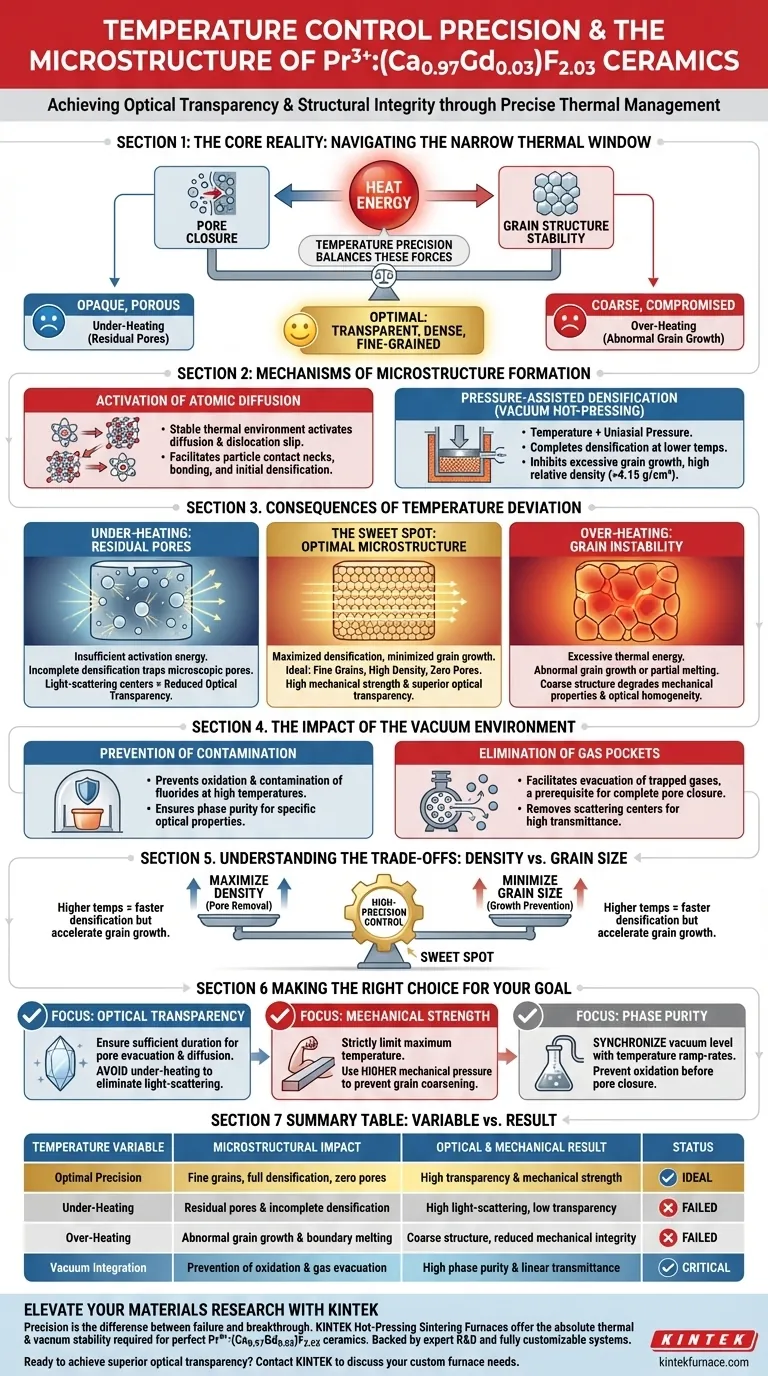

La Realidad Fundamental Lograr una microestructura perfecta requiere navegar por una estrecha ventana térmica. La precisión de la temperatura equilibra la energía necesaria para cerrar los poros frente al riesgo de desestabilizar la estructura del grano; no mantener este equilibrio da como resultado un material opaco y poroso o cerámicas gruesas y estructuralmente comprometidas.

Los Mecanismos de Formación de la Microestructura

Activación de la Difusión Atómica

El control de la temperatura de alta precisión proporciona el entorno térmico estable necesario para activar la difusión atómica y el deslizamiento de dislocaciones.

Esta energía térmica es necesaria para formar dislocaciones parciales de Shockley y fallas de apilamiento. Estos defectos son mecanismos esenciales que dominan el crecimiento inicial de los cuellos de contacto de las partículas, facilitando la capacidad del material para unirse y densificarse.

El Papel de la Densificación Asistida por Presión

En un horno de prensado en caliente al vacío, la temperatura no actúa sola; trabaja en conjunto con la presión mecánica uniaxial.

Esta combinación permite que el proceso de densificación se complete rápidamente a temperaturas más bajas de lo que sería posible solo con calor. Al permitir la densificación a umbrales térmicos más bajos, el proceso inhibe eficazmente el crecimiento excesivo de los granos y al mismo tiempo asegura una alta densidad relativa (potencialmente superior a 4.15 g/cm³).

Consecuencias de la Desviación de la Temperatura

El Riesgo de Subcalentamiento (Poros Residuales)

Si la temperatura se mantiene por debajo de la ventana óptima, la energía de activación suministrada es insuficiente para completar el proceso de sinterización.

El resultado inmediato es una densificación incompleta. Esto deja poros residuales atrapados dentro de la matriz cerámica.

Estos poros microscópicos actúan como centros de dispersión de la luz. Para una cerámica transparente como la Pr3+:(Ca0.97Gd0.03)F2.03, esto es catastrófico, ya que reduce significativamente la transparencia óptica y disminuye la calidad de transmisión del material.

El Riesgo de Sobrecalentamiento (Inestabilidad del Grano)

Por el contrario, exceder el umbral de temperatura óptimo introduce una energía térmica excesiva en el sistema.

Esto conduce a un crecimiento anormal de los granos o incluso a la fusión parcial de los límites de los granos. Si bien el material puede ser denso, la estructura de grano grueso degrada las propiedades mecánicas y potencialmente altera la homogeneidad óptica de la cerámica.

El Impacto del Entorno de Vacío

Prevención de la Contaminación

El control preciso del entorno de vacío durante el calentamiento evita la oxidación o contaminación de los materiales de fluoruro.

A altas temperaturas de sinterización, los fluoruros son susceptibles a reaccionar con la atmósfera. Un alto vacío asegura la pureza de fase, lo cual es fundamental para mantener las propiedades ópticas específicas del dopante Pr3+.

Eliminación de Bolsas de Gas

El vacío facilita la evacuación de gases atrapados dentro de los poros microscópicos.

La eliminación de estos gases es un requisito previo para cerrar completamente los poros. Esta eliminación de huecos llenos de gas es fundamental para eliminar los centros de dispersión, asegurando así una alta transmitancia lineal tanto en las regiones espectrales visibles como en el infrarrojo cercano.

Comprender las Compensaciones

El Conflicto Densidad vs. Tamaño de Grano

El desafío central en el prensado en caliente es la compensación entre maximizar la densidad y minimizar el tamaño del grano.

Las temperaturas más altas generalmente promueven una densificación más rápida (eliminación de poros) pero simultáneamente aceleran el crecimiento de los granos.

La Estrategia del "Punto Óptimo"

El objetivo del control de alta precisión es alcanzar el "punto óptimo" exacto donde la densificación se maximiza, pero la migración (crecimiento) de los límites de grano se minimiza.

Esto da como resultado la microestructura ideal: granos finos, alta densidad y cero poros. Esta configuración específica es la que produce alta resistencia mecánica y una transparencia óptica superior.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la producción de cerámica de Pr3+:(Ca0.97Gd0.03)F2.03, debe adaptar su perfil térmico a sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Transparencia Óptica: Priorice un perfil de temperatura que garantice una duración suficiente para la evacuación de poros y la difusión, evitando incluso un ligero subcalentamiento para eliminar los centros de dispersión de la luz.

- Si su enfoque principal es la Resistencia Mecánica: Limite estrictamente la temperatura máxima y utilice una mayor presión mecánica para lograr la densidad, evitando el ablandamiento de los granos que debilita el material.

- Si su enfoque principal es la Pureza de Fase: Asegure que el nivel de vacío esté sincronizado con las velocidades de rampa de temperatura para evitar la oxidación antes de que ocurra el cierre de los poros.

En última instancia, la transparencia de su cerámica es un reflejo directo de la estabilidad y precisión del sistema de control de temperatura de su horno.

Tabla Resumen:

| Variable de Temperatura | Impacto Microestructural | Resultado Óptico y Mecánico |

|---|---|---|

| Precisión Óptima | Granos finos, densificación completa, cero poros | Alta transparencia y resistencia mecánica |

| Subcalentamiento | Poros residuales y densificación incompleta | Alta dispersión de la luz, baja transparencia |

| Sobrecalentamiento | Crecimiento anormal de granos y fusión de límites | Estructura gruesa, integridad mecánica reducida |

| Integración de Vacío | Prevención de oxidación y evacuación de gases | Alta pureza de fase y transmitancia lineal |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre una muestra fallida y un avance. En KINTEK, entendemos que lograr el "punto óptimo" perfecto para las cerámicas de Pr3+:(Ca0.97Gd0.03)F2.03 requiere una estabilidad térmica y de vacío absolutas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD, así como hornos especializados de Sinterizado por Prensado en Caliente. Nuestros sistemas son totalmente personalizables para sus necesidades de investigación únicas, asegurando que mantenga los perfiles de temperatura exactos requeridos para eliminar poros y controlar el crecimiento de los granos.

¿Listo para lograr una transparencia óptica superior?

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el SPS? Impulsando la densificación y la precisión

- ¿Qué problema específico aborda el entorno de vacío dentro de un horno de prensa en caliente al vacío?

- ¿Cómo afecta el sistema de presurización de una prensa caliente al vacío a los compuestos SiC/TB8? Optimizar la densificación de la matriz

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquea el rendimiento de las aleaciones de alta entropía

- ¿Cómo mejora el prensado en caliente al vacío las propiedades de los materiales? Consiga materiales más densos y fuertes con precisión

- ¿Cuáles son las clasificaciones de los hornos de sinterización por prensado en caliente según el entorno de uso? Explore los tipos para el procesamiento óptimo de materiales

- ¿Cómo protege el entorno de vacío proporcionado por un horno de prensado en caliente al vacío el rendimiento de los composites de Fe-Cu-Ni-Sn-VN? Lograr una densificación y resistencia al desgaste superiores