En su esencia, un horno de prensa caliente al vacío es una herramienta altamente especializada que combina tres variables críticas de fabricación: alta temperatura, alta presión mecánica y una atmósfera de vacío controlada. Esta combinación única permite la fabricación y el procesamiento de materiales avanzados, como cerámicas y aleaciones de alta pureza, al calentarlos y comprimirlos simultáneamente en un entorno libre de gases reactivos. Este proceso da como resultado componentes excepcionalmente densos y puros con propiedades materiales adaptadas que a menudo son imposibles de lograr con otros métodos.

La verdadera capacidad de un horno de prensa caliente al vacío radica en su control sinérgico. Al manipular con precisión el calor, la fuerza y la atmósfera al mismo tiempo, permite superar las limitaciones fundamentales de los hornos convencionales, posibilitando la creación de materiales avanzados totalmente densos y libres de contaminación.

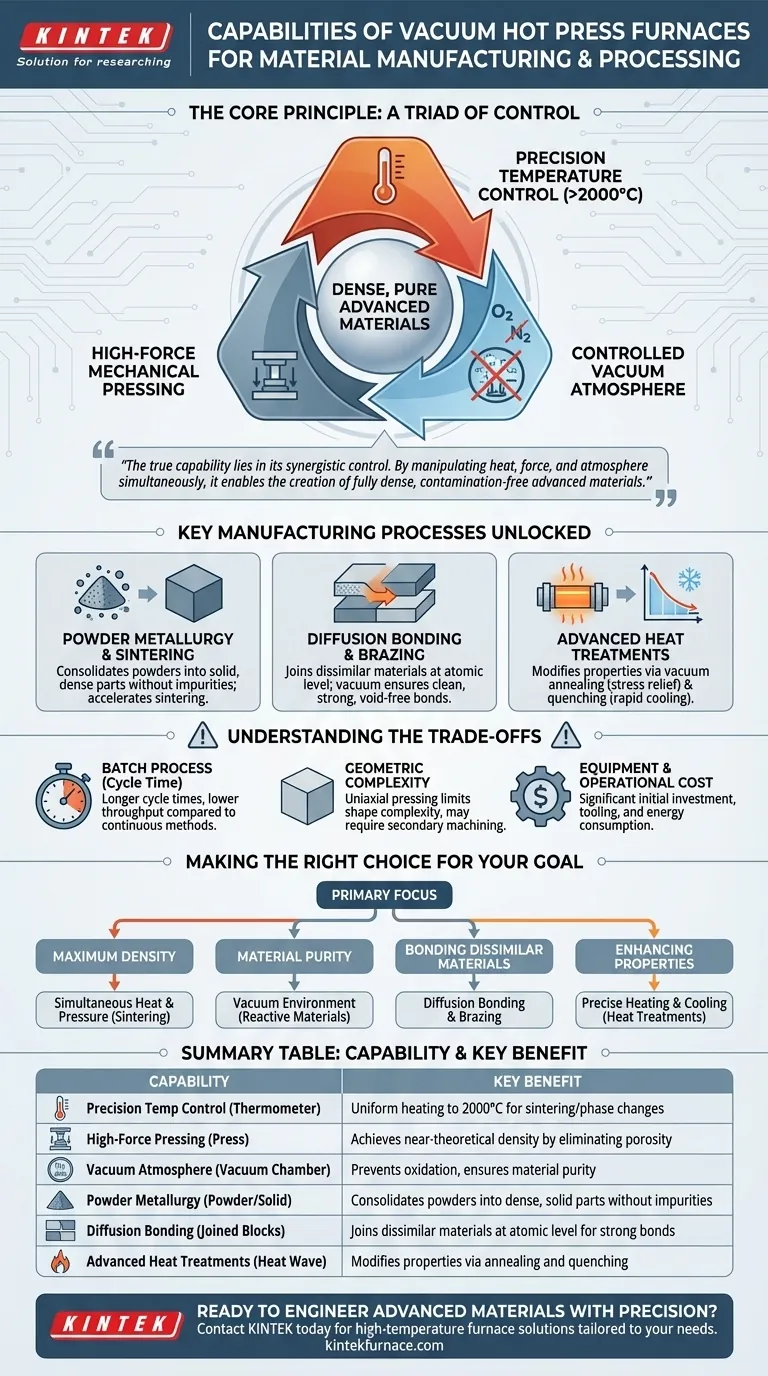

El Principio Fundamental: Una Tríada de Control

El poder de esta tecnología proviene de su capacidad para gestionar de forma independiente y simultánea tres parámetros físicos. Comprender cómo contribuye cada uno es clave para comprender todo su potencial.

Control de Temperatura de Precisión

Un horno de prensa caliente al vacío proporciona un calentamiento uniforme y altamente controlable a temperaturas que a menudo superan los 2000 °C.

Esta energía térmica es esencial para iniciar procesos como la sinterización, la difusión y los cambios de fase dentro del material.

Prensado Mecánico de Alta Fuerza

Mientras se calienta, el material se somete a una fuerza mecánica significativa, a menudo de cilindros hidráulicos.

Esta presión cierra físicamente los vacíos y la porosidad dentro del material, promoviendo la densificación y fuertes enlaces atómicos. Es la clave para lograr una densidad cercana a la teórica.

El Papel Crítico del Vacío

La creación de vacío elimina los gases atmosféricos como el oxígeno y el nitrógeno de la cámara de procesamiento.

Esto previene la oxidación, la descarburación y otras reacciones químicas no deseadas que pueden degradar las propiedades del material a altas temperaturas. También ayuda a eliminar los gases atrapados del propio material, asegurando un producto final más puro y menos poroso.

Procesos Clave de Fabricación Desbloqueados

El control preciso sobre el calor, la presión y la atmósfera desbloquea varias técnicas de fabricación avanzadas que son críticas para las industrias modernas.

Pulvimetalurgia y Sinterización

Esta es la aplicación principal. El horno consolida polvos en una pieza sólida y densa sin necesidad de aglutinantes u otros aditivos que puedan introducir impurezas.

La combinación de presión y calor acelera el proceso de sinterización, donde los granos de polvo se unen y difunden entre sí, creando un componente completamente denso.

Unión por Difusión y Soldadura Fuerte

El horno puede unir materiales diferentes a nivel atómico mediante la unión por difusión, un proceso en el que la presión y el calor hacen que los átomos migren a través de la interfaz.

También es ideal para la soldadura fuerte al vacío, donde se utiliza un metal de aporte para unir componentes. El vacío asegura una unión limpia, fuerte y sin huecos sin oxidar los materiales base.

Tratamientos Térmicos Avanzados

El horno permite tratamientos térmicos especializados para modificar las propiedades del material. El recocido al vacío se puede utilizar para aliviar las tensiones internas en componentes como las fibras ópticas, mejorando su rendimiento.

El enfriamiento rápido al vacío, o enfriamiento rápido en condiciones controladas, se puede utilizar para fijar microestructuras específicas y lograr la dureza o las propiedades magnéticas deseadas en las aleaciones.

Comprensión de las Ventajas y Desventajas

Aunque increíblemente potente, la tecnología de prensa caliente al vacío no es una solución universal. Comprender sus limitaciones es crucial para una aplicación adecuada.

Tiempo de Ciclo y Rendimiento

El prensado caliente al vacío es un proceso por lotes, no continuo. El tiempo requerido para bombear el vacío, calentar el material, aplicar presión y enfriar el sistema da como resultado tiempos de ciclo más largos en comparación con otros métodos como la sinterización atmosférica.

Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo, y más adecuado para componentes de alto valor y críticos para el rendimiento.

Complejidad Geométrica

El proceso generalmente se basa en el prensado uniaxial, lo que significa que la fuerza se aplica a lo largo de un solo eje dentro de un juego de troqueles rígidos.

Esto puede limitar la complejidad de las formas que se pueden producir directamente. Las geometrías complejas pueden requerir operaciones de mecanizado secundarias después del prensado.

Costo del Equipo y Operacional

Los hornos de prensa caliente al vacío son sistemas sofisticados y de alta energía. Su costo de adquisición inicial, junto con el gasto de herramientas, mantenimiento y consumo de energía, es significativo.

Tomar la Decisión Correcta para su Objetivo

Para determinar si esta tecnología se ajusta a sus necesidades, alinee sus capacidades principales con su objetivo de fabricación principal.

- Si su enfoque principal es lograr la máxima densidad del material: La aplicación simultánea de calor y presión es el método más eficaz para eliminar la porosidad en materiales pulverizados.

- Si su enfoque principal es la pureza del material y la prevención de reacciones: El ambiente de vacío es innegociable para procesar materiales sensibles al oxígeno como metales reactivos, cerámicas avanzadas o aleaciones de alta pureza.

- Si su enfoque principal es unir materiales diferentes o difíciles de soldar: El control que ofrece la unión por difusión al vacío y la soldadura fuerte crea uniones de resistencia y limpieza inigualables.

- Si su enfoque principal es mejorar propiedades específicas del material: El control preciso del horno sobre los ciclos de calentamiento y enfriamiento es ideal para tratamientos especializados de recocido y enfriamiento rápido.

En última instancia, un horno de prensa caliente al vacío proporciona el control definitivo necesario para diseñar materiales a un nivel fundamental.

Tabla Resumen:

| Capacidad | Beneficio Clave |

|---|---|

| Control de Temperatura de Precisión | Permite un calentamiento uniforme de hasta 2000 °C para sinterización y cambios de fase |

| Prensado Mecánico de Alta Fuerza | Logra una densidad cercana a la teórica al eliminar la porosidad |

| Atmósfera de Vacío | Previene la oxidación y asegura la pureza del material |

| Pulvimetalurgia | Consolida polvos en piezas densas y sólidas sin impurezas |

| Unión por Difusión | Une materiales diferentes a nivel atómico para enlaces fuertes |

| Tratamientos Térmicos Avanzados | Modifica propiedades mediante recocido y enfriamiento rápido en ambientes controlados |

¿Listo para diseñar materiales avanzados con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se centre en lograr la máxima densidad, garantizar la pureza del material o unir materiales diferentes, nuestros hornos de prensa caliente al vacío pueden ayudarlo a superar las limitaciones y crear componentes libres de contaminación. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus objetivos de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento