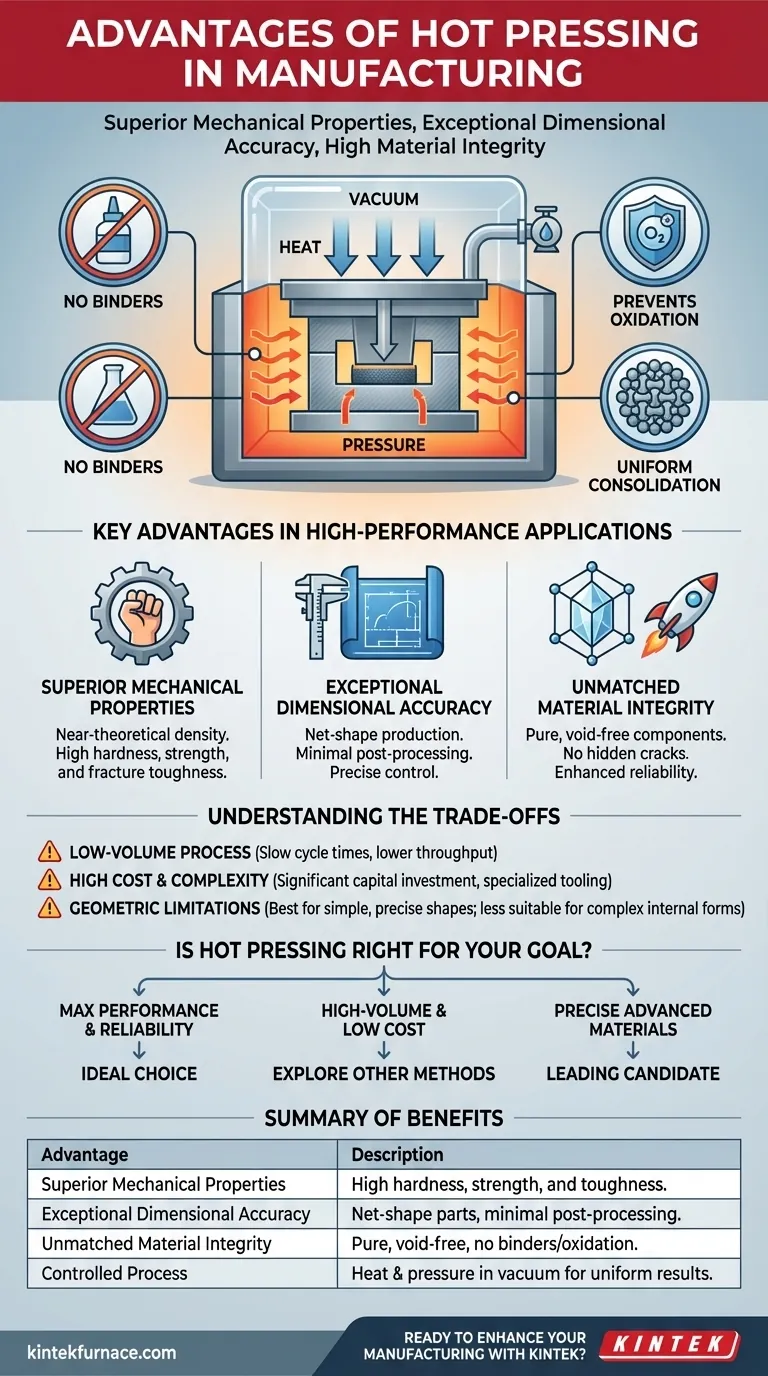

En la fabricación, las principales ventajas del prensado en caliente son la capacidad de producir componentes con propiedades mecánicas superiores, una precisión dimensional excepcional y una alta integridad del material. Este proceso combina de forma única calor y presión, a menudo al vacío, para consolidar completamente los materiales y crear uniones fuertes y puras sin la necesidad de aglutinantes químicos.

Al aplicar simultáneamente calor y presión controlados, el prensado en caliente logra un nivel de densidad y pureza del material que a menudo es inalcanzable con otros métodos, lo que lo convierte en la opción definitiva para aplicaciones donde el rendimiento y la fiabilidad son innegociables.

El mecanismo central: cómo el prensado en caliente logra una calidad superior

Para comprender las ventajas, primero debe comprender los principios fundamentales en juego. El prensado en caliente no se trata simplemente de dar forma; se trata de rediseñar fundamentalmente un material a nivel microscópico.

Combinación de calor y presión

El proceso utiliza altas temperaturas para ablandar el material, haciéndolo más plástico y permitiendo que fluya. Simultáneamente, se aplica una inmensa presión para forzar las partículas del material a unirse, eliminando los huecos y asegurando una densidad uniforme en todo el componente.

Este flujo controlado y uniforme da como resultado piezas con estrés interno y deformación mínimos, un factor clave en su fiabilidad.

Eliminación de aglutinantes para la pureza

Muchos otros procesos de consolidación, particularmente para polvos, se basan en aglutinantes o ayudas de sinterización para ayudar a "pegar" las partículas. Estos aglutinantes permanecen en el producto final como impurezas, creando puntos débiles.

El prensado en caliente elimina la necesidad de aglutinantes. El calor y la presión son suficientes para que las partículas del material se unan directamente entre sí, lo que da como resultado una estructura monolítica con una pureza y resistencia significativamente mayores.

El papel de los ambientes de vacío

El prensado en caliente a menudo se realiza en un ambiente de vacío o gas inerte. Este es un paso crítico que evita que el material reaccione con el oxígeno a altas temperaturas.

Al prevenir la oxidación, el proceso preserva las propiedades intrínsecas del material y garantiza la máxima integridad, lo cual es especialmente vital para metales reactivos y cerámicas avanzadas.

Ventajas clave en aplicaciones de alto rendimiento

El mecanismo único del prensado en caliente se traduce directamente en beneficios tangibles, lo que lo convierte en un método preferido para industrias como la aeroespacial, la defensa y la fabricación de equipos médicos.

Propiedades mecánicas superiores

Debido a que el prensado en caliente crea un material casi completamente denso y puro, el componente final exhibe propiedades mecánicas (como dureza, resistencia y tenacidad a la fractura) que se acercan al máximo teórico para ese material.

Precisión dimensional excepcional

El control preciso de la temperatura y la presión, combinado con moldes rígidos y especializados, permite la producción de piezas de forma neta o casi neta. Esto significa que el componente sale de la prensa con alta precisión dimensional y requiere un procesamiento posterior mínimo.

Integridad inigualable del material

La combinación de unión completa de partículas, cero aglutinantes y sin oxidación da como resultado un producto final con una integridad excepcional. La pieza está libre de los huecos ocultos, grietas o impurezas que pueden provocar fallas prematuras en entornos exigentes.

Comprensión de las compensaciones

Aunque potente, el prensado en caliente no es una solución universal. Sus ventajas conllevan limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

Tiempo de ciclo y rendimiento

El proceso de calentar el molde, aplicar presión durante un período sostenido (tiempo de permanencia) y luego enfriarlo es inherentemente lento. Esto hace que el prensado en caliente sea un proceso de fabricación de bajo volumen en comparación con métodos como el moldeo por inyección o el estampado.

Costo y complejidad

Los equipos de prensado en caliente, incluidos los hornos de vacío y las prensas de alto tonelaje, representan una inversión de capital significativa. Además, los moldes especializados deben fabricarse con materiales que puedan soportar temperaturas y presiones extremas, lo que aumenta el costo operativo.

Limitaciones geométricas

Aunque es excelente para producir formas precisas, el prensado en caliente es menos adecuado para crear piezas con geometrías internas muy complejas o socavaduras. La dependencia de la presión directa de arriba hacia abajo limita la complejidad de las formas que se pueden lograr en una sola operación.

¿Es el prensado en caliente la elección correcta para su objetivo?

La decisión de optar por el prensado en caliente requiere sopesar su calidad inigualable frente a sus limitaciones prácticas. Su elección debe estar impulsada por los requisitos de la aplicación final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado en caliente es una opción ideal, ya que ofrece propiedades mecánicas superiores e integridad del material para componentes de misión crítica.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Debe explorar otros métodos, ya que los lentos tiempos de ciclo y los altos costos operativos del prensado en caliente serán prohibitivos.

- Si su enfoque principal es crear piezas precisas a partir de materiales avanzados: El prensado en caliente es un candidato principal, especialmente para cerámicas, compuestos y metales en polvo donde lograr la densidad completa es fundamental.

En última instancia, elegir el prensado en caliente es una decisión estratégica para priorizar la calidad absoluta del material sobre la velocidad y el costo de producción.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Propiedades mecánicas superiores | Logra alta dureza, resistencia y tenacidad con una densidad casi teórica. |

| Precisión dimensional excepcional | Produce piezas de forma neta con un procesamiento posterior mínimo. |

| Integridad inigualable del material | Elimina aglutinantes y oxidación para componentes puros y sin huecos. |

| Proceso controlado | Combina calor y presión en entornos de vacío para resultados uniformes. |

¿Listo para mejorar su fabricación con soluciones de prensado en caliente de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede ofrecerle una calidad y fiabilidad superiores para sus aplicaciones aeroespaciales, de defensa o médicas.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica