El requisito crítico de equipo para hornos de alta temperatura en la síntesis de biocarbón magnético es la capacidad de establecer y mantener un entorno completamente hermético y libre de oxígeno. Ya sea que se emplee un horno de caja o un horno de tubo, el equipo debe presentar mecanismos de sellado superiores y control preciso de la atmósfera para mantener una manta de nitrógeno a temperaturas de operación de aproximadamente 400 °C.

El éxito de la síntesis de biocarbón magnético no se define solo por el calor, sino por la exclusión de oxígeno. Su horno debe garantizar un entorno inerte para prevenir la pérdida de carbono y asegurar que los óxidos de hierro se reduzcan específicamente a la fase Fe3O4 fuertemente magnética.

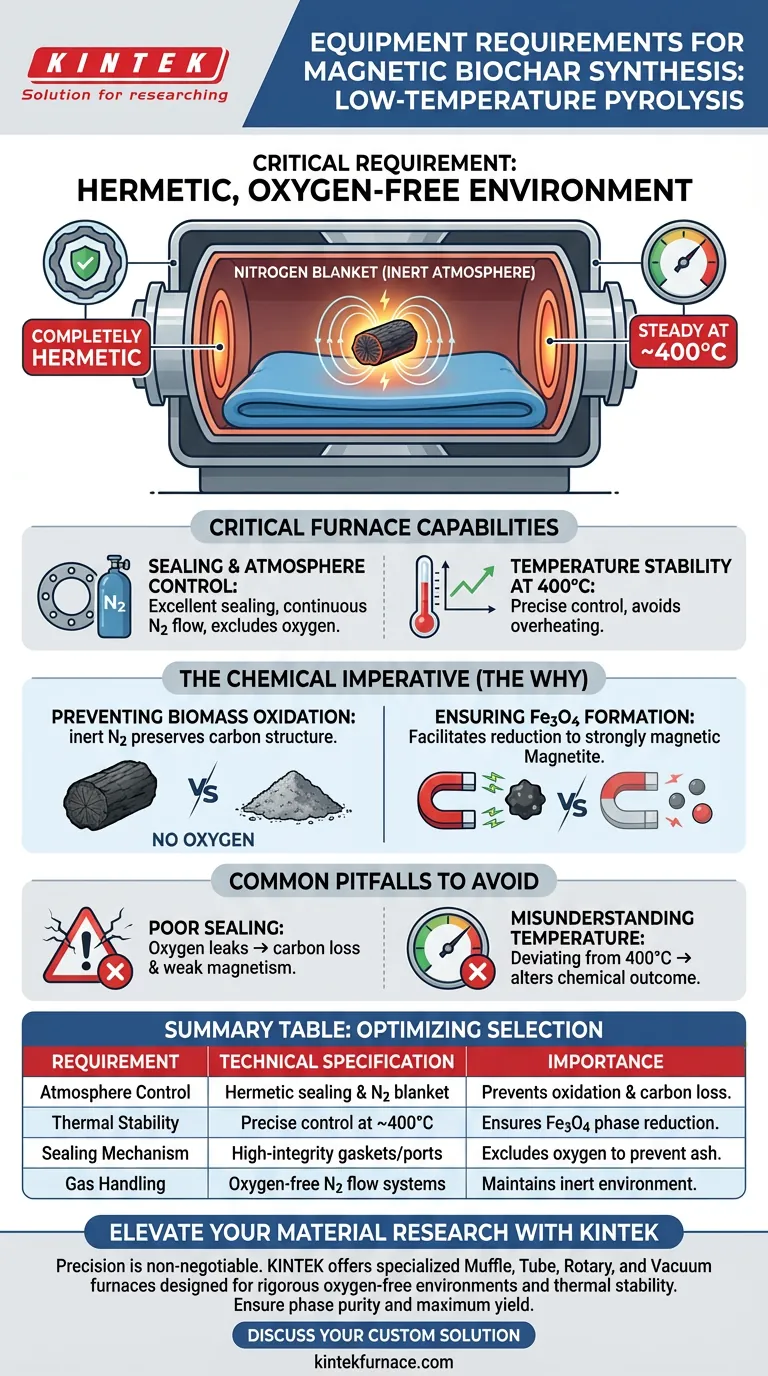

Capacidades Críticas del Horno

Para lograr una pirólisis exitosa a baja temperatura, el hardware debe ir más allá del simple calentamiento. Debe servir como un reactor que controle estrictamente el entorno químico.

Sellado y Control de Atmósfera

El horno debe poseer excelentes capacidades de sellado. Los hornos estándar con juntas de puerta con fugas o puertos sin sellar no son adecuados para este proceso.

El sistema debe admitir la introducción continua de nitrógeno libre de oxígeno. Esto crea una atmósfera inerte que se mantiene durante toda la duración del calentamiento.

Estabilidad de Temperatura a 400 °C

Si bien el equipo se clasifica como un "horno de alta temperatura", este proceso específico requiere estabilidad en un rango más bajo, típicamente alrededor de 400 °C.

El horno debe ser capaz de mantener esta temperatura de manera constante. Esta estabilidad térmica es necesaria para impulsar la reacción de pirólisis sin sobrecalentar el material o causar cambios de fase no deseados.

El Imperativo Químico

Comprender el "por qué" detrás de estas especificaciones de equipo ayuda a seleccionar la herramienta adecuada. Los requisitos del equipo están dictados estrictamente por las reacciones químicas necesarias para crear propiedades magnéticas.

Prevención de la Oxidación de la Biomasa

Si el horno permite la entrada de oxígeno, el carbono de la biomasa se consumirá por oxidación.

En lugar de formar biocarbón, el material se combustionará hasta convertirse en ceniza. Un entorno de nitrógeno estrictamente inerte preserva la estructura de carbono de la biomasa.

Aseguramiento de la Formación de Fe3O4

La característica definitoria del biocarbón magnético es la presencia de Fe3O4 (Magnetita).

El entorno del horno debe facilitar la reducción de los óxidos de hierro a esta fase específica fuertemente magnética. Si la atmósfera no está controlada, el proceso puede producir impurezas no magnéticas en su lugar.

Errores Comunes a Evitar

Incluso con equipos de alta calidad, pasar por alto los requisitos específicos de la síntesis de biocarbón magnético puede llevar al fracaso.

El Riesgo de un Sellado Deficiente

Usar un horno con sellos degradados es el punto de fallo más común. Incluso una pequeña cantidad de oxígeno puede alterar el proceso de reducción.

Esto conduce a la formación de fases magnéticas débiles o a la pérdida total de la matriz de carbono.

Malentendimiento del Impacto de la Temperatura

Establecer la temperatura significativamente más alta o más baja que el objetivo de 400 °C puede alterar el resultado químico.

La precisión en el punto de ajuste térmico es necesaria para alcanzar la ventana de reducción específica para la Magnetita.

Optimización de la Selección de su Equipo

Al evaluar hornos para esta aplicación, priorice la integridad atmosférica sobre las capacidades máximas de temperatura.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno tenga un sistema de sellado verificado y de alta integridad para garantizar la formación de Fe3O4 en lugar de óxidos no magnéticos.

- Si su enfoque principal es el Rendimiento: Priorice los controles precisos de flujo de nitrógeno para prevenir la oxidación y preservar estrictamente la masa de carbono de la biomasa.

El horno adecuado actúa como un recipiente protector, protegiendo la delicada transformación química del hierro y el carbono de los efectos destructivos del oxígeno.

Tabla Resumen:

| Requisito | Especificación Técnica | Importancia en la Síntesis de Biocarbón Magnético |

|---|---|---|

| Control de Atmósfera | Sellado hermético y manta de nitrógeno | Previene la oxidación de la biomasa y la pérdida de carbono. |

| Estabilidad Térmica | Control preciso a ~400 °C | Asegura la reducción de los óxidos de hierro a la fase Fe3O4 magnética. |

| Mecanismo de Sellado | Juntas/puertos de alta integridad | Excluye el oxígeno para prevenir la combustión en ceniza. |

| Manejo de Gas | Sistemas de flujo de N2 libre de oxígeno | Mantiene el entorno inerte durante todo el proceso. |

Mejore su Investigación de Materiales con KINTEK

La precisión es irrenunciable en la síntesis de biocarbón magnético. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos especializados de mufla, tubulares, rotatorios y de vacío diseñados para proporcionar los rigurosos entornos libres de oxígeno y la estabilidad térmica que requiere su síntesis. Ya sea que necesite sistemas CVD estándar o soluciones de alta temperatura totalmente personalizables, nuestros equipos garantizan la pureza de fase y el máximo rendimiento para las necesidades únicas de su laboratorio.

¿Listo para optimizar su proceso de pirólisis? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Ruixiang Wu, Qianwei Ke. Preparation and characterization of Ru-TiO<sub>2</sub>/PC/Fe<sub>3</sub>O<sub>4</sub> composite catalyst with enhanced photocatalytic performance and magnetic recoverability under simulated solar light. DOI: 10.1039/d4ra07712a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función específica de los dispositivos eléctricos de calefacción de laboratorio en el almacenamiento de hidrógeno en estado sólido? Optimizar la gestión térmica

- ¿Cuál es la función principal de un horno de sinterización a alta temperatura que opera a 1173 K en la preparación de precursores de óxido poroso? Lograr la integridad estructural de sus precursores

- ¿Por qué es necesario un horno de secado por chorro a temperatura constante para el procesamiento de precursores de biomasa? Garantizar la integridad estructural

- ¿Cuál es la función principal del proceso de un horno de secado a temperatura constante? Asegurar la integridad estructural del catalizador

- ¿Qué papel juega un horno de laboratorio en el recubrimiento de polvos de nanocompuestos? Fabricación maestra de sensores de película delgada

- ¿Por qué es necesario usar un horno de recocido a 350 °C durante tres horas? Garantizando la estabilidad y claridad del vidrio

- ¿Cuáles son los requisitos clave para los materiales de acero en las industrias de trenes de alta velocidad, energía nuclear y aeroespacial? Desbloquee soluciones de acero de alto rendimiento

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para la selección de materiales