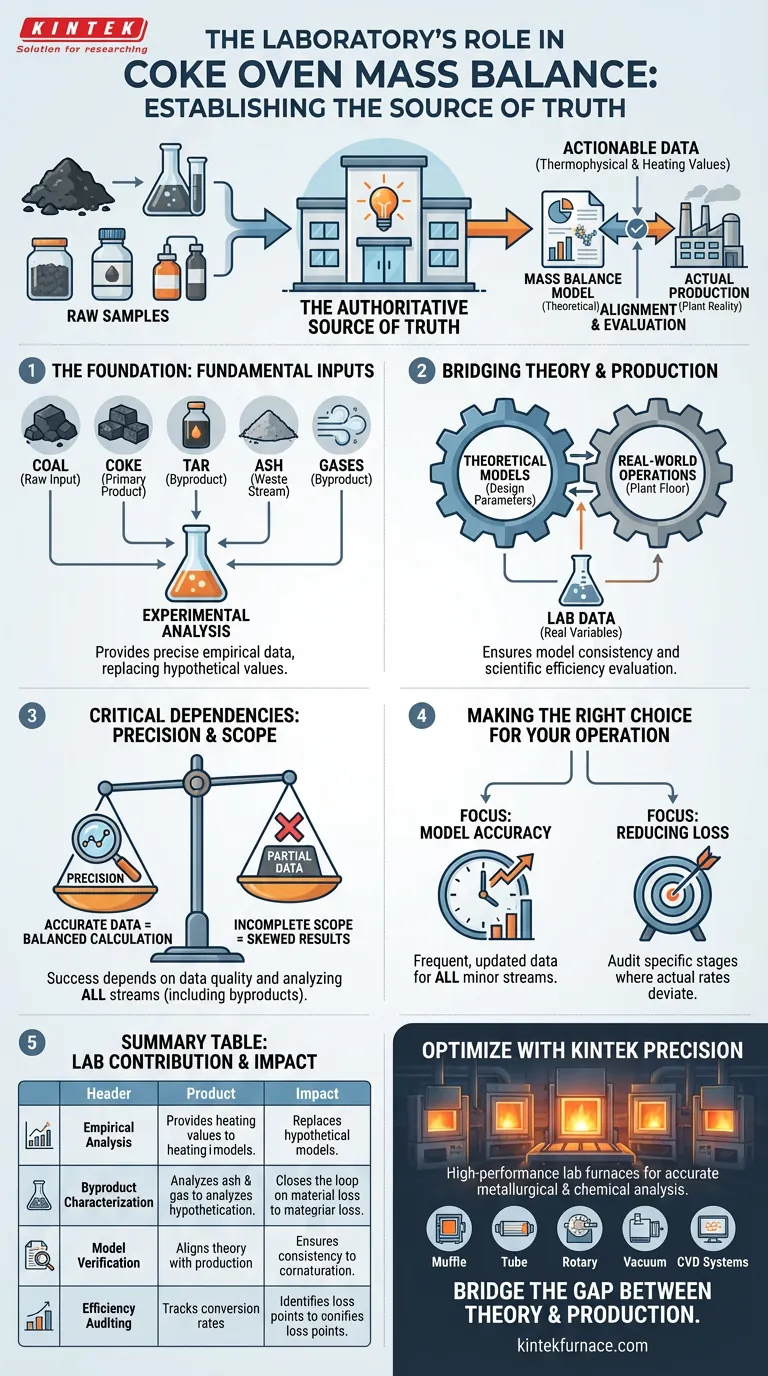

El laboratorio sirve como la fuente autorizada de verdad para establecer un balance de masas preciso en las operaciones de hornos de coque. Es responsable de generar los datos termofísicos críticos y los valores caloríficos para todos los materiales del proceso, incluidos el carbón, el coque, el alquitrán, la ceniza y los gases subproductos, que actúan como las variables fundamentales para todos los cálculos de balance.

El laboratorio transforma las muestras crudas en datos procesables, asegurando que los modelos teóricos de balance de masas se alineen con las condiciones de producción reales para permitir la evaluación científica de la pérdida de material y la eficiencia.

La Base de los Cálculos del Balance de Masas

Proporcionando Entradas Fundamentales

Los modelos teóricos para hornos de coque no pueden funcionar en el vacío; requieren datos empíricos precisos.

El laboratorio proporciona estas entradas fundamentales al realizar análisis experimentales. Sin estos datos verificados, los cálculos del balance de masas seguirían siendo hipotéticos en lugar de herramientas prácticas para la gestión de la planta.

Analizando Diversas Corrientes de Materiales

Un balance de masas completo requiere tener en cuenta cada corriente de entrada y salida.

El laboratorio analiza las características específicas de la entrada cruda (carbón) y los productos resultantes. Esto incluye determinar los valores caloríficos y las propiedades físicas del coque, alquitrán, ceniza y diversos gases subproductos.

Cerrando la Brecha entre Teoría y Producción

Asegurando la Consistencia del Modelo

Uno de los principales desafíos en la ingeniería de procesos es la discrepancia entre los parámetros de diseño y las operaciones del mundo real.

Los datos de laboratorio aseguran que los modelos teóricos permanezcan consistentes con las condiciones de producción reales. Al introducir variables del mundo real en las ecuaciones, la instalación cierra la brecha entre la teoría de la ingeniería y la realidad del piso de la planta.

Evaluando la Eficiencia de Conversión

Comprender a dónde va el material es esencial para optimizar el proceso de coquización.

Con datos precisos de laboratorio, los operadores pueden realizar una evaluación científica de la eficiencia de conversión. Esto permite a la instalación rastrear el flujo de material con precisión e identificar etapas específicas donde ocurre la pérdida de material.

Comprendiendo las Dependencias

La Criticidad de la Precisión de los Datos

El resultado de un cálculo de balance de masas es muy sensible a la calidad de los datos de entrada.

Si el laboratorio no proporciona características termofísicas precisas, toda la evaluación científica se ve comprometida. Un error en la medición del valor calorífico de un gas subproducto, por ejemplo, sesgará el balance energético y enmascarará ineficiencias potenciales.

El Alcance del Análisis

Los datos parciales conducen a conclusiones incompletas.

Para establecer un balance de masas válido, el laboratorio no puede centrarse únicamente en el producto principal (coque). Debe mantener un rigor igual en el análisis de subproductos y corrientes de residuos (alquitrán, ceniza, gases) para cerrar completamente el ciclo de pérdida de material.

Tomando la Decisión Correcta para su Operación

Para maximizar el valor de su instalación de laboratorio en los esfuerzos de balance de masas:

- Si su enfoque principal es la precisión del modelo: Asegúrese de que el laboratorio proporcione datos termofísicos frecuentes y actualizados para todas las corrientes de subproductos menores, no solo para el carbón y el coque.

- Si su enfoque principal es reducir las pérdidas: Utilice los datos experimentales del laboratorio para auditar etapas específicas del proceso donde las tasas de conversión "reales" se desvían significativamente de las expectativas teóricas.

Los datos precisos de laboratorio son la diferencia entre adivinar la eficiencia de su planta y controlarla científicamente.

Tabla Resumen:

| Contribución del Laboratorio | Beneficio Funcional | Impacto en el Balance de Masas |

|---|---|---|

| Análisis Empírico | Proporciona valores caloríficos para carbón, coque y alquitrán | Reemplaza modelos hipotéticos con datos del mundo real |

| Caracterización de Subproductos | Analiza corrientes de ceniza y gas | Cierra el ciclo en el seguimiento de pérdidas de material y residuos |

| Verificación de Modelos | Alinea el diseño teórico con la producción real | Asegura la consistencia entre ingeniería y operación |

| Auditoría de Eficiencia | Rastrea las tasas de conversión en las etapas del proceso | Identifica puntos específicos de pérdida de material |

Optimice su Proceso de Coquización con la Precisión KINTEK

La precisión en el balance de masas comienza con equipos de laboratorio de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de análisis metalúrgico y químico. Ya sea que esté analizando muestras de carbón o las características de los gases subproductos, nuestras soluciones proporcionan la precisión de datos requerida para maximizar la eficiencia de conversión de su planta.

¿Listo para cerrar la brecha entre teoría y producción? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Murat Ergul, Selçuk Selimli. An applied study on energy analysis of a coke oven. DOI: 10.2516/stet/2023042

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye la calcinación isotérmica extendida en un horno a la calidad cristalina? Mejora la pureza del material

- ¿Cuál es la función de un horno de secado para coque semicarbonizado de esquisto bituminoso? Lograr una estandarización precisa de la muestra

- ¿Cuáles son las precauciones de seguridad para un horno de tratamiento térmico? Una guía sistemática para proteger su laboratorio

- ¿Qué mecanismo causa la formación de microfisuras en el clínker de zinc durante el calentamiento por microondas? Mejora la eficiencia de lixiviación

- ¿Cómo influye la absorción de iones metálicos por las plantas en la pirólisis? Mejora la síntesis de materiales con pretratamiento biológico

- ¿Qué condiciones de procesamiento proporciona un horno de calentamiento industrial durante la forja en caliente? Optimizar aleaciones de Fe-Mn-Si

- ¿Cuáles son las ventajas de los catalizadores heterogéneos en HTL? Mejora de la calidad del biocombustible y la eficiencia del proceso

- ¿Cuál es el propósito de un horno de calcinación a alta temperatura en Sol-Gel? Lograr alta pureza y cristalinidad