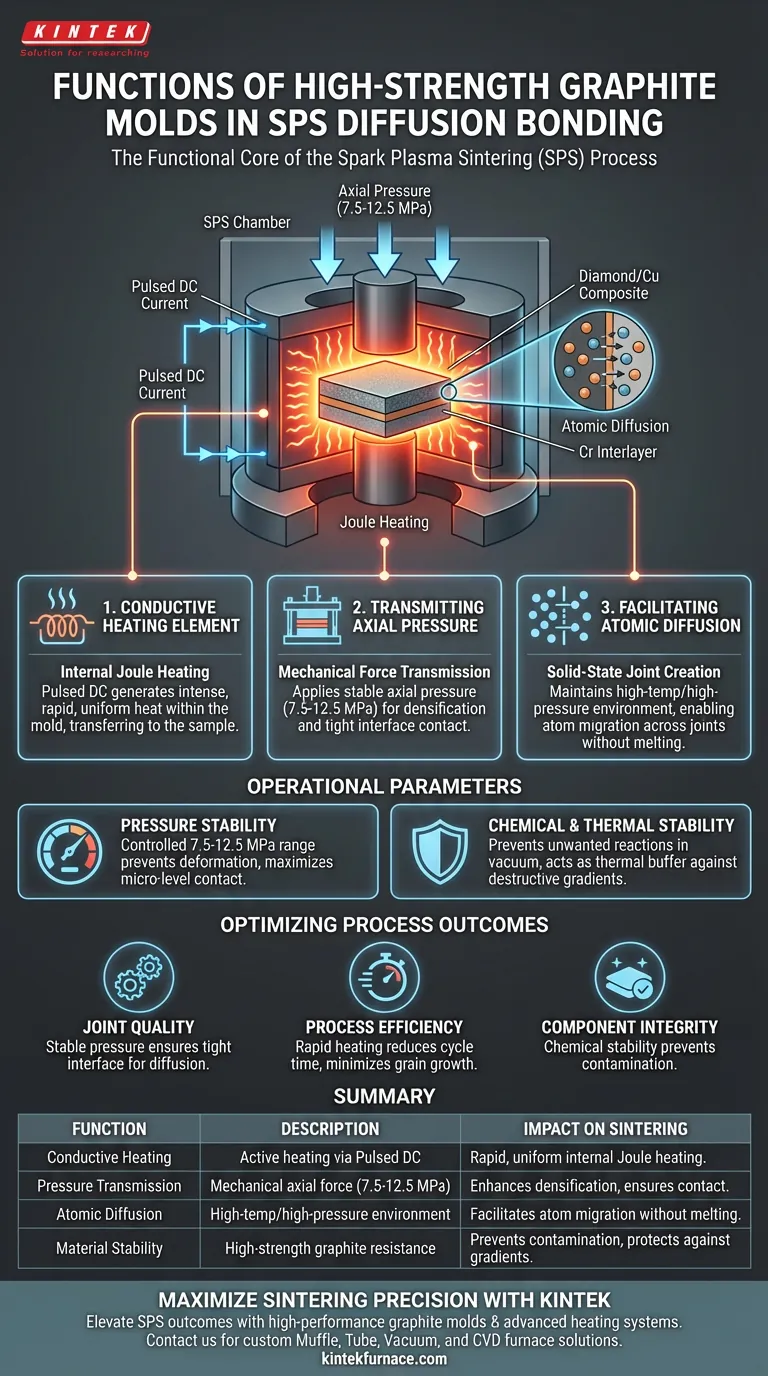

Los moldes de grafito de alta resistencia sirven como núcleo funcional del proceso de sinterización por plasma de chispa (SPS). Actúan simultáneamente como recipiente de contención de la muestra, elemento calefactor conductor principal y medio mecánico para transmitir la presión axial crítica a la pieza de trabajo.

En el entorno SPS, el molde de grafito no es simplemente un contenedor pasivo; es un componente activo que sincroniza el calentamiento eléctrico con la compresión mecánica para forzar la difusión atómica en la interfaz del material.

La Triple Función del Molde de Grafito

Actuando como Elemento Calefactor Conductor

En SPS, el calor no se aplica externamente; se genera internamente. El molde de grafito es eléctricamente conductor, lo que permite que una corriente continua (CC) pulsada pase a través de él.

Este flujo de electricidad genera un intenso calentamiento por efecto Joule directamente dentro de las paredes del molde. Debido a la alta conductividad térmica del grafito, esta energía térmica se transfiere rápida y uniformemente a la muestra interna, como un composite de Diamante/Cu.

Transmisión de Presión Axial

Simultáneamente al calentamiento, el molde sirve como vehículo de transmisión de la fuerza mecánica. Trabajando con un sistema de presurización, el molde aplica una presión axial estable —específicamente entre 7,5 y 12,5 MPa en aplicaciones de Diamante/Cu y Cromo (Cr)— al ensamblaje.

Esta presión es vital para la densificación. Fuerza mecánicamente los materiales a unirse, rompiendo las irregularidades superficiales para asegurar un contacto estrecho en la interfaz.

Facilitación de la Difusión Atómica

El objetivo final de combinar calor y presión es impulsar la difusión atómica. Al mantener la muestra en un entorno contenido, de alta presión y alta temperatura, el molde permite que los átomos migren a través de la interfaz de unión.

Esto crea uniones de estado sólido de alta calidad entre materiales disímiles, como el composite de Diamante/Cu y la intercapa de Cr, sin fundir el material a granel.

Comprender los Parámetros Operacionales

Estabilidad de la Presión

Si bien el grafito de alta pureza puede soportar presiones superiores a 20 MPa, el proceso SPS específico para composites de Diamante/Cu se basa en un rango controlado de 7,5 a 12,5 MPa.

Operar dentro de esta ventana específica evita la deformación del molde y, al mismo tiempo, asegura que se aplique suficiente fuerza para maximizar el área de contacto a nivel micro.

Estabilidad Química y Térmica

El molde debe mantener la integridad estructural en entornos hostiles. El grafito de alta resistencia proporciona estabilidad química, evitando reacciones no deseadas con los materiales de la muestra en un entorno de vacío.

También actúa como un amortiguador térmico, asegurando que las rápidas tasas de calentamiento características del SPS no creen gradientes térmicos destructivos dentro de la muestra.

Optimización de los Resultados del Proceso

Si su enfoque principal es la Calidad de la Unión: Asegúrese de que el molde sea capaz de mantener una presión estable entre 7,5 y 12,5 MPa para garantizar el contacto estrecho de la interfaz requerido para la difusión atómica.

Si su enfoque principal es la Eficiencia del Proceso: Aproveche la conductividad eléctrica y térmica del grafito para lograr rápidas tasas de calentamiento, reduciendo el tiempo total del ciclo y minimizando el crecimiento del grano.

Si su enfoque principal es la Integridad del Componente: Confíe en la estabilidad química del grafito de alta pureza para prevenir la contaminación de materiales sensibles como los composites de Diamante/Cu durante la sinterización a alta temperatura.

El éxito del proceso de unión por difusión SPS depende completamente de la capacidad del molde de grafito para equilibrar la conductividad eléctrica con la rigidez mecánica.

Tabla Resumen:

| Función | Descripción | Impacto en la Sinterización |

|---|---|---|

| Calentamiento Conductor | Actúa como elemento calefactor activo a través de CC Pulsada | Permite un calentamiento interno rápido por efecto Joule para una energía térmica uniforme. |

| Transmisión de Presión | Transmite mecánicamente la fuerza axial (7,5 - 12,5 MPa) | Mejora la densificación y asegura un contacto estrecho en la interfaz. |

| Difusión Atómica | Mantiene un entorno de alta temperatura/alta presión | Facilita la migración de átomos a través de las uniones sin fundir el material a granel. |

| Estabilidad del Material | El grafito de alta resistencia proporciona resistencia química/térmica | Previene la contaminación y protege contra gradientes térmicos destructivos. |

Maximice la Precisión de su Sinterización con KINTEK

Mejore los resultados de su Sinterización por Plasma de Chispa (SPS) con moldes de grafito de alto rendimiento y sistemas de calentamiento avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de última generación, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación de materiales y aplicaciones industriales. Ya sea que esté trabajando en composites de Diamante/Cu o en uniones por difusión complejas, nuestras soluciones garantizan un control de presión estable y una conductividad térmica óptima.

¿Listo para optimizar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

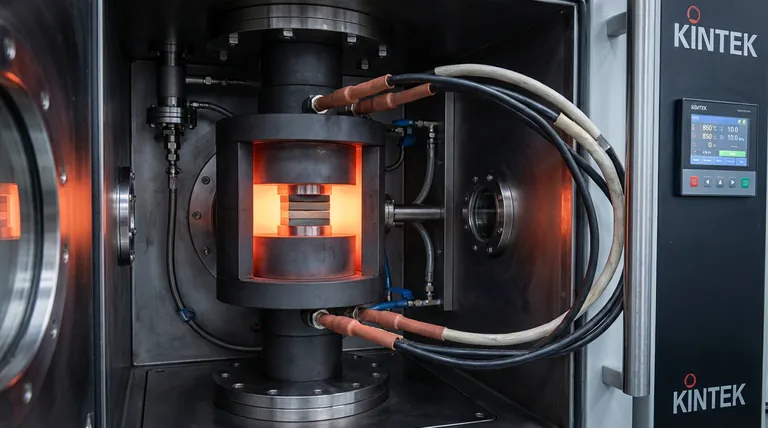

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo simulan los hornos de resistencia de alta temperatura de laboratorio los procesos de producción industrial para el acero 01YUT?

- ¿Cómo funciona un horno de varias velocidades? Logre la máxima comodidad y eficiencia

- ¿Qué papel juega un horno de laboratorio en la fase de secado de los precursores del catalizador Co–Mg? Garantizar la uniformidad de los componentes

- ¿Por qué se integra una placa de calentamiento in situ para las aleaciones IN718? Garantizar la integridad estructural en AM

- ¿Por qué se utiliza gas argón de alta pureza para purgar el horno? Garantice la precisión en las pruebas de cinética de oxidación TGA

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Cómo se genera el calor inducido en un material conductor expuesto a un campo magnético? Domine el calentamiento rápido y sin contacto

- ¿Por qué es necesario un pirómetro óptico para monitorear la síntesis de aleaciones de níquel-aluminio? Captura explosiones térmicas rápidas