En esencia, el calor inducido es el resultado de un campo magnético cambiante que crea corrientes eléctricas dentro de un material conductor. La propia resistencia eléctrica del material se opone a estas corrientes, causando fricción a nivel atómico que se manifiesta como calor. Este proceso, conocido como calentamiento Joule, permite un calentamiento rápido y sin contacto, concentrado exactamente donde se necesita.

Un campo magnético que cambia rápidamente induce corrientes eléctricas localizadas y arremolinadas —conocidas como corrientes de Foucault— cerca de la superficie del material. La resistencia inherente del material al flujo de estas corrientes es lo que genera el calor intenso.

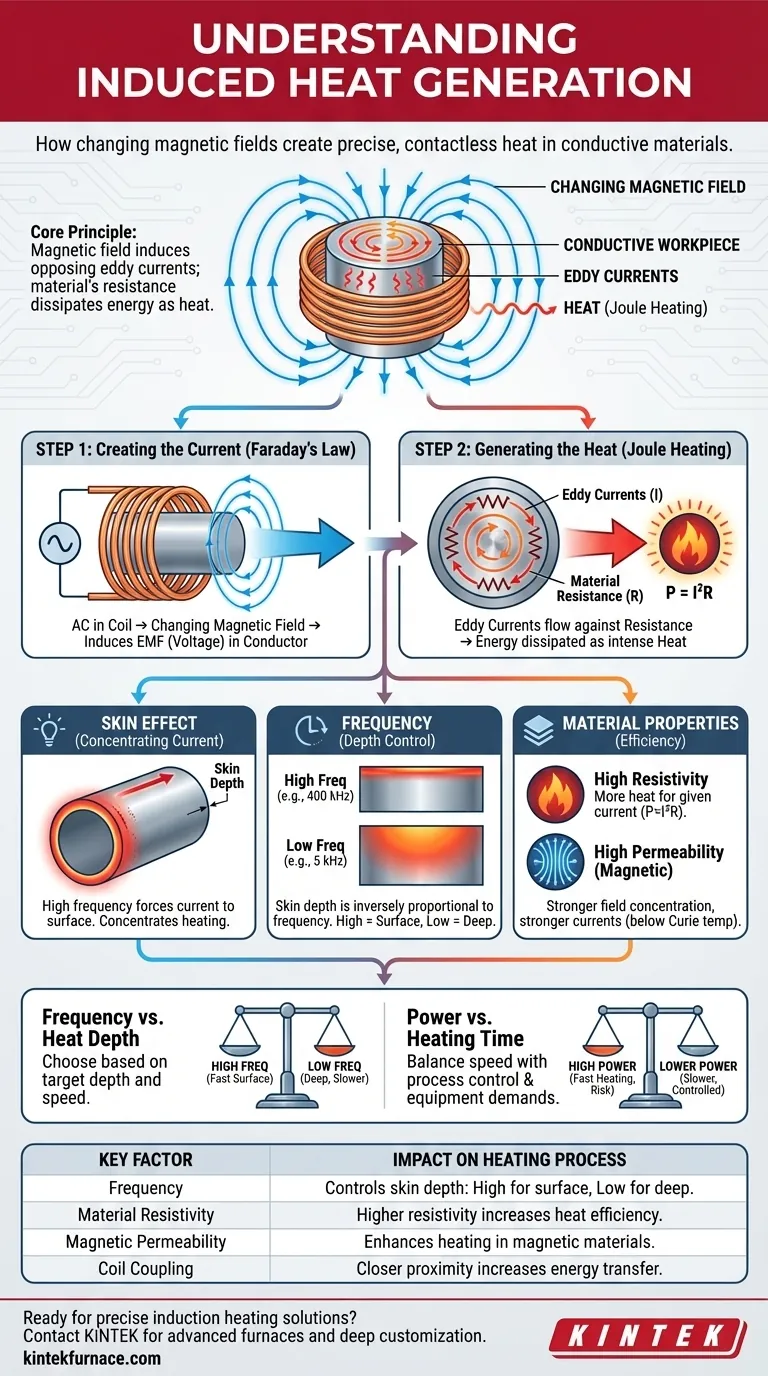

El Proceso Físico de Dos Pasos

Para entender el calentamiento por inducción, debemos analizar dos principios físicos distintos pero conectados: la inducción electromagnética y el calentamiento resistivo.

Paso 1: Creación de la Corriente (Ley de Faraday)

El proceso comienza con un inductor, típicamente una bobina de cobre, a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia.

Esta CA genera un campo magnético potente y que cambia rápidamente en el espacio alrededor de la bobina. Cuando un material conductor (la pieza de trabajo) se coloca dentro de este campo, ocurre la magia.

Según la Ley de Inducción de Faraday, un campo magnético cambiante que atraviesa un conductor inducirá un voltaje, o fuerza electromotriz (FEM), dentro de ese conductor.

Paso 2: Generación del Calor (Calentamiento Joule)

Este voltaje inducido fuerza a los electrones dentro del material a moverse, creando bucles cerrados de corriente eléctrica. Estas se llaman corrientes de Foucault porque se asemejan a remolinos en un fluido.

Ningún material es un conductor perfecto; todos poseen cierta resistencia eléctrica. A medida que las corrientes de Foucault fluyen a través de esta resistencia, la energía se disipa en forma de calor.

Este fenómeno se describe mediante el principio de calentamiento Joule (P = I²R), donde la potencia convertida en calor (P) es proporcional al cuadrado de la corriente (I) multiplicado por la resistencia (R).

Factores Clave que Controlan el Calor Inducido

La eficiencia y las características del calentamiento por inducción no son accidentales. Están controladas por varios factores interconectados.

El Efecto Pelicular: Concentración de la Corriente

A las altas frecuencias utilizadas en el calentamiento por inducción, las corrientes de Foucault no fluyen uniformemente a través del material. Se ven forzadas a fluir en una capa delgada cerca de la superficie.

Este fenómeno se conoce como efecto pelicular. Concentra la corriente, y por lo tanto el calentamiento, en una región superficial bien definida.

El Papel de la Frecuencia

La profundidad de esta capa calentada, conocida como profundidad de penetración, es inversamente proporcional a la frecuencia del campo magnético alterno.

Una alta frecuencia resulta en una profundidad de penetración muy delgada, concentrando una inmensa potencia en la superficie para aplicaciones como el endurecimiento superficial. Una baja frecuencia permite que el calor penetre más profundamente en la pieza, adecuado para la fusión o el calentamiento a través de todo el volumen.

El Impacto de las Propiedades del Material

La resistividad de un material influye directamente en la cantidad de calor generado. Una mayor resistividad conduce a más calor para una cantidad dada de corriente de Foucault, lo que hace que el calentamiento sea más eficiente.

Para materiales magnéticos como el hierro y el acero, una alta permeabilidad magnética fortalece drásticamente la concentración del campo magnético por debajo de la temperatura de Curie, lo que lleva a corrientes de Foucault mucho más fuertes y a un calentamiento mucho más eficiente.

Comprendiendo las Compensaciones

Elegir los parámetros correctos para el calentamiento por inducción implica equilibrar factores contrapuestos para lograr el resultado deseado.

Frecuencia vs. Profundidad de Calor

La compensación más crítica es la frecuencia. Las altas frecuencias proporcionan un calentamiento superficial extremadamente rápido, pero no pueden calentar eficazmente el núcleo de una pieza grande. Las bajas frecuencias penetran más profundamente, pero calientan todo el volumen más lentamente.

Potencia vs. Tiempo de Calentamiento

Aplicar más potencia aumentará la magnitud de las corrientes de Foucault, calentando la pieza mucho más rápido según la relación I². Sin embargo, esto requiere una fuente de alimentación más robusta y puede arriesgar el sobrecalentamiento o el daño de la superficie si no se controla cuidadosamente.

Acoplamiento y Geometría de la Bobina

La eficiencia de la transferencia de energía depende completamente del acoplamiento, o la proximidad de la bobina de inducción a la pieza de trabajo. Una bobina más cercana transfiere energía de manera más eficiente, pero aumenta el riesgo de formación de arcos. La forma de la bobina también debe diseñarse para ajustarse a la pieza y asegurar que el campo magnético se entregue donde se necesita.

Tomando la Decisión Correcta para su Objetivo

Comprender estos principios le permite controlar la aplicación de energía térmica con una precisión notable.

- Si su objetivo principal es el endurecimiento superficial rápido: Utilice frecuencias muy altas (100 kHz a 400 kHz+) para concentrar calor intenso en una capa superficial poco profunda.

- Si su objetivo principal es el calentamiento profundo y masivo o la fusión: Utilice frecuencias más bajas (1 kHz a 50 kHz) para lograr una mayor profundidad de penetración y calentar la pieza de manera más uniforme.

- Si su objetivo principal es calentar una forma compleja: Diseñe una bobina de inducción personalizada que se ajuste a la geometría de la pieza de trabajo para asegurar una transferencia de energía uniforme y eficiente.

Al dominar la interacción entre la frecuencia, la potencia y las propiedades del material, puede transformar la inducción de un fenómeno físico en una herramienta de ingeniería precisa y potente.

Tabla Resumen:

| Factor Clave | Impacto en el Proceso de Calentamiento |

|---|---|

| Frecuencia | Controla la profundidad de penetración: alta frecuencia para calentamiento superficial, baja frecuencia para penetración profunda. |

| Resistividad del Material | Mayor resistividad aumenta la eficiencia de generación de calor. |

| Permeabilidad Magnética | Mejora el calentamiento en materiales magnéticos por debajo de la temperatura de Curie. |

| Acoplamiento de la Bobina | Mayor proximidad aumenta la eficiencia de transferencia de energía y la velocidad de calentamiento. |

¿Listo para aplicar un calentamiento por inducción preciso y localizado a sus desafíos de procesamiento térmico? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que requiera un endurecimiento superficial rápido con inducción de alta frecuencia o un calentamiento profundo y uniforme para aplicaciones de fusión, nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda. Deje que nuestros expertos le ayuden a optimizar la frecuencia, la potencia y el diseño de la bobina para obtener la máxima eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones de calentamiento por inducción pueden mejorar el rendimiento y la precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes