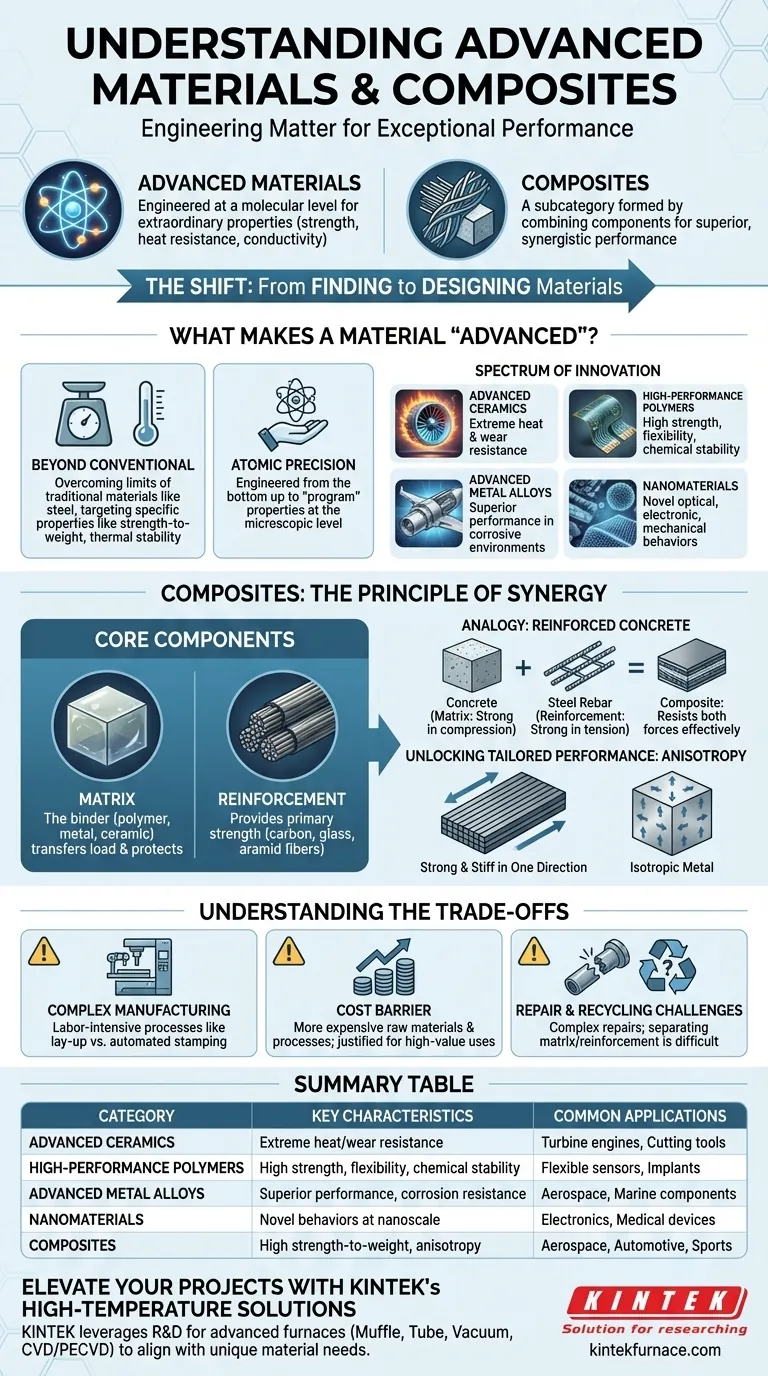

En esencia, los materiales avanzados son sustancias diseñadas a nivel molecular para exhibir propiedades excepcionales —como resistencia superior, resistencia al calor o conductividad— que superan con creces las de los materiales tradicionales. Los compuestos son una subcategoría prominente de los materiales avanzados, formados al combinar dos o más componentes distintos para crear un nuevo material con características de rendimiento superiores a las de cualquiera de sus partes individuales.

El cambio fundamental es pasar de simplemente encontrar materiales a diseñarlos intencionalmente. Los materiales avanzados y los compuestos representan un avance hacia la ingeniería de la materia con un propósito específico, desbloqueando capacidades de rendimiento que antes se consideraban imposibles.

¿Qué hace que un material sea "avanzado"?

El término "avanzado" no es solo un sinónimo de "nuevo". Significa un salto fundamental en rendimiento e intención de diseño, impulsado por el control sobre la estructura interna del material.

Más allá de las propiedades convencionales

Los materiales tradicionales como el acero o el aluminio tienen límites bien conocidos, pero a menudo fijos. Los materiales avanzados se desarrollan específicamente para superar estas limitaciones, buscando mejoras extraordinarias en áreas específicas como la relación resistencia-peso, la estabilidad térmica, la conductividad eléctrica o la biocompatibilidad.

Precisión a nivel atómico

La característica distintiva de estos materiales es que están diseñados desde cero. Los científicos e ingenieros pueden manipular la estructura microscópica o incluso atómica para "programar" las propiedades finales y macroscópicas del material. Esto permite un nivel de personalización sin precedentes.

Un espectro de innovación

Los materiales avanzados abarcan una amplia gama de categorías, cada una con un potencial único:

- Cerámicas avanzadas: Diseñadas para una resistencia extrema al calor y al desgaste, mucho más allá de lo que los metales pueden soportar.

- Polímeros de alto rendimiento: Plásticos y elastómeros diseñados para alta resistencia, flexibilidad y estabilidad química.

- Aleaciones metálicas avanzadas: Combinaciones de metales (como superaleaciones a base de titanio o níquel) creadas para un rendimiento superior en entornos aeroespaciales o corrosivos.

- Nanomateriales: Materiales estructurados a nanoescala (1-100 nanómetros) para desbloquear comportamientos ópticos, electrónicos o mecánicos novedosos.

Compuestos: El principio de sinergia

Los compuestos son quizás el ejemplo más conocido de materiales avanzados en la práctica. Son una mezcla física de componentes separados que permanecen distintos dentro de la estructura final, trabajando juntos para lograr un objetivo común.

Los componentes principales: Matriz y Refuerzo

Casi todos los compuestos constan de dos elementos principales:

- La Matriz: Es el material aglutinante que lo mantiene todo unido. A menudo es un polímero (resina), metal o cerámica, y su función es transferir la carga entre las fibras de refuerzo y protegerlas de los daños.

- El Refuerzo: Proporciona la resistencia y rigidez principales. Normalmente tiene la forma de fibras, como carbono, vidrio o aramida, que son increíblemente resistentes para su bajo peso.

Una analogía: Hormigón armado

Piense en el hormigón armado. El hormigón (la matriz) es fuerte bajo compresión, pero se agrieta fácilmente bajo tensión (fuerzas de tracción). La barra de acero (el refuerzo) es excepcionalmente fuerte a la tracción. Al incrustar la barra de refuerzo dentro del hormigón, se crea un material compuesto que resiste eficazmente ambas fuerzas.

Desbloqueando rendimiento a medida

El verdadero poder de los compuestos reside en su anisotropía: la capacidad de tener diferentes propiedades en diferentes direcciones. Al orientar con precisión las fibras de refuerzo, los ingenieros pueden hacer que una pieza sea increíblemente fuerte y rígida a lo largo de un eje, al tiempo que permiten flexibilidad en otro. Esto es imposible con la mayoría de los metales, que son isótropos (poseen propiedades uniformes en todas las direcciones).

Comprender las compensaciones

Si bien su rendimiento es impresionante, los materiales avanzados y los compuestos no son una solución universal. Su adopción requiere sortear un conjunto distinto de desafíos.

Complejidad en la fabricación

La producción de piezas compuestas a menudo implica procesos complejos y laboriosos como la colocación manual, la infusión de resina o el curado a alta presión en un autoclave. Esto contrasta con los procesos altamente automatizados y rápidos de estampado o fundición de metales tradicionales.

El coste como barrera principal

Las materias primas y la fabricación sofisticada requerida hacen que muchos materiales avanzados sean significativamente más caros que sus contrapartes convencionales. Su uso a menudo solo se justifica en aplicaciones de alto valor donde los beneficios de rendimiento, como el ahorro de peso o la durabilidad, son críticos para la misión.

Desafíos en la reparación y el reciclaje

Reparar una estructura compuesta dañada suele ser más complejo que reparar un abolladura en un panel metálico. Además, separar la matriz y el refuerzo entrelazados convierte el reciclaje de compuestos en un desafío técnico y económico continuo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un material avanzado o un compuesto debe guiarse por una comprensión clara del principal motor de rendimiento de su proyecto.

- Si su principal objetivo es maximizar la relación resistencia-peso (p. ej., aeroespacial, carreras): Los compuestos de polímero reforzados con fibra, especialmente la fibra de carbono, son la opción definitiva.

- Si su principal objetivo es la resistencia extrema a la temperatura y al desgaste (p. ej., motores de turbina, herramientas de corte): Las cerámicas avanzadas y las superaleaciones a base de níquel ofrecen un rendimiento donde otros materiales fallarían.

- Si su principal objetivo es crear funciones electrónicas o biomédicas novedosas (p. ej., sensores flexibles, implantes biocompatibles): Investigue el potencial de los polímeros inteligentes, los nanomateriales y los compuestos biocompatibles diseñados específicamente.

En última instancia, la selección de un material avanzado consiste en hacer coincidir con precisión sus capacidades diseñadas con las demandas de rendimiento únicas de su aplicación.

Tabla de resumen:

| Categoría | Características clave | Aplicaciones comunes |

|---|---|---|

| Cerámicas avanzadas | Resistencia extrema al calor y al desgaste | Motores de turbina, herramientas de corte |

| Polímeros de alto rendimiento | Alta resistencia, flexibilidad, estabilidad química | Sensores flexibles, implantes biomédicos |

| Aleaciones metálicas avanzadas | Rendimiento superior en entornos corrosivos | Aeroespacial, componentes marinos |

| Nanomateriales | Novedosos comportamientos ópticos, electrónicos o mecánicos | Electrónica, dispositivos médicos |

| Compuestos | Alta relación resistencia-peso, anisotropía | Aeroespacial, automoción, equipamiento deportivo |

¿Listo para elevar sus proyectos con soluciones personalizadas para hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los sistemas de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas para materiales como las cerámicas avanzadas y los compuestos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales