La respuesta corta es que no existe un único material utilizado en un horno de alta temperatura; en cambio, es un sistema de materiales especializados elegidos para funciones específicas. Los componentes más críticos dependen de materiales como el tungsteno para los elementos calefactores y cerámicas avanzadas como la alúmina o la zirconia para los tubos de proceso, mientras que los aceros resistentes a altas temperaturas se utilizan para la contención y los marcos estructurales.

Un horno de alta temperatura no se construye con un solo material, sino con un conjunto de componentes donde cada material se selecciona con precisión en función de su función, la temperatura máxima de funcionamiento y la interacción con la atmósfera y el contenido del horno.

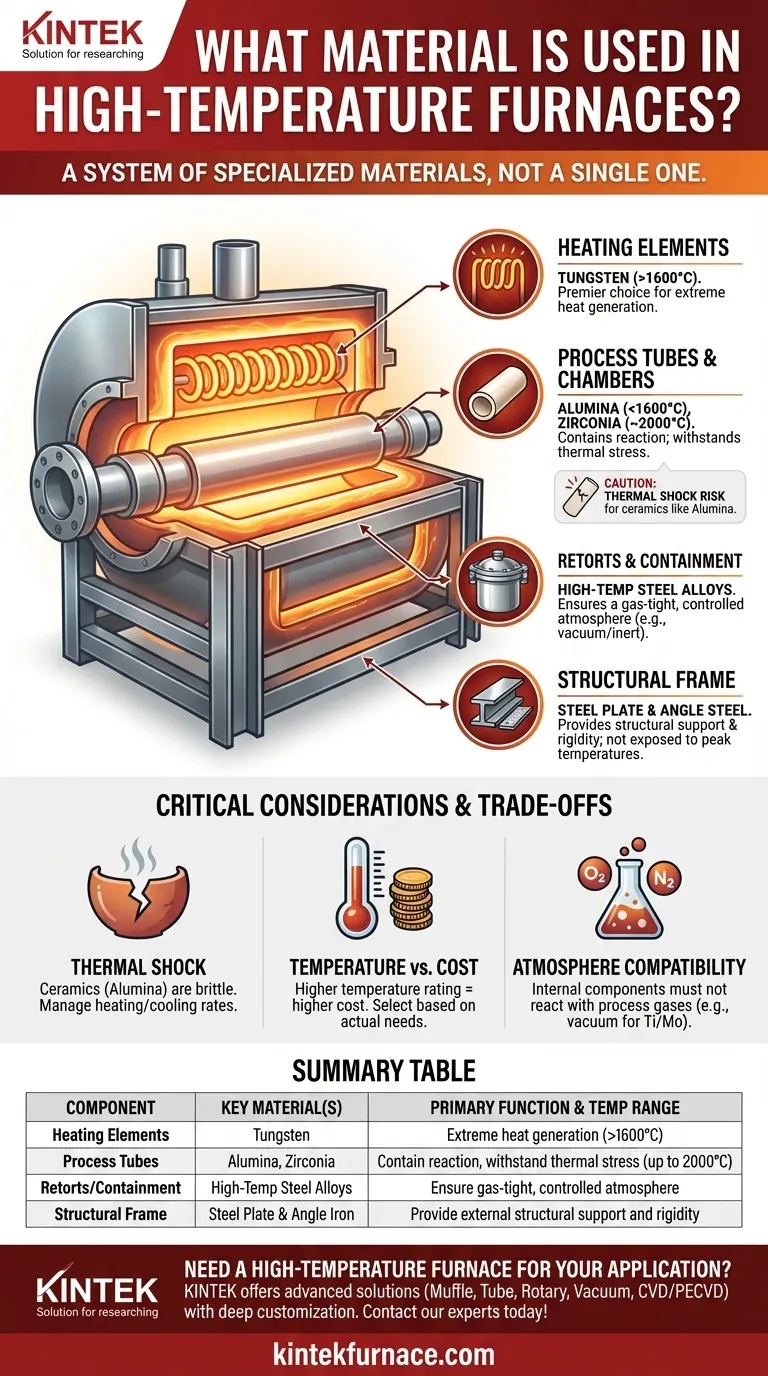

La anatomía de un horno de alta temperatura

Para comprender la selección de materiales, debe pensar en el horno en términos de sus distintas zonas funcionales. Los materiales para el marco externo son muy diferentes de los del núcleo, que deben soportar el calor extremo.

Elementos calefactores: El motor del horno

Los elementos calefactores son responsables de generar las temperaturas intensas. La elección del material aquí no es negociable y está dictada por la temperatura de funcionamiento deseada.

Para aplicaciones que superan los 1600 °C, el tungsteno es la mejor opción. Su punto de fusión de 3422 °C proporciona un margen de rendimiento significativo, lo que lo convierte en un elemento fiable y duradero para la generación de calor extremo.

Tubos y cámaras de proceso: Contención de la reacción

Los tubos de proceso o las cámaras internas contienen el material que se calienta y deben soportar el estrés térmico directo mientras mantienen a menudo una atmósfera específica.

La alúmina (óxido de aluminio) es una cerámica común utilizada para los tubos de horno debido a su excelente resistencia a altas temperaturas. Proporciona un entorno limpio y estable para muchos procesos.

Para temperaturas aún más altas, alrededor de 2000 °C (3600 °F), se requieren tubos de zirconia (óxido de circonio). Ofrecen una estabilidad térmica superior a temperaturas en las que la alúmina fallaría.

También se pueden utilizar otros materiales como el grafito, apreciado por su excelente conductividad térmica y estabilidad, especialmente en atmósferas inertes o de vacío.

Crisoles y contención: Garantizar una atmósfera controlada

Muchos procesos requieren una atmósfera específica y controlada, como un vacío o un gas inerte. Esto requiere un recipiente hermético dentro del horno, conocido como crisol.

Estos crisoles se construyen típicamente con aleaciones de acero resistentes a altas temperaturas. Este material garantiza la durabilidad y evita fugas de gas, protegiendo la integridad del proceso.

Marco estructural: La carcasa exterior

La carcasa exterior proporciona la integridad estructural del horno y alberga el aislamiento y los componentes internos.

Este marco generalmente está hecho de ángulo de acero soldado y placa de acero de alta calidad. Estos materiales no están expuestos a las temperaturas máximas internas y se seleccionan por su resistencia, rigidez y rentabilidad.

Comprender las compensaciones y las limitaciones

Seleccionar el material correcto implica equilibrar el rendimiento, el costo y las limitaciones operativas. Ningún material es perfecto para todas las situaciones.

El desafío del choque térmico

Los componentes cerámicos como los tubos de alúmina son excepcionalmente fuertes a altas temperaturas, pero pueden ser frágiles y son susceptibles al choque térmico. Los cambios rápidos de temperatura pueden hacer que se agrieten.

Como regla general, los tubos cerámicos de menor diámetro tienen una mejor resistencia al choque térmico que los más grandes. El control cuidadoso de las velocidades de calentamiento y enfriamiento es fundamental cuando se trabaja con ellos.

Temperatura frente a coste

Existe una correlación directa entre la clasificación de temperatura de un material y su coste. El tungsteno y la zirconia ofrecen un rendimiento increíble, pero son significativamente más caros que la alúmina o los aceros especializados.

Especificar en exceso un material es un gasto innecesario. El objetivo es elegir el material que cumpla de forma segura y fiable con la temperatura de funcionamiento requerida, no simplemente el que tenga el punto de fusión más alto.

Compatibilidad de la atmósfera y el material

La atmósfera del horno dicta la elección de los materiales. Por ejemplo, los hornos de alto vacío se utilizan a menudo para procesar materiales reactivos como el titanio (Ti) y el molibdeno (Mo).

Los componentes internos del horno deben ser estables y no reaccionar con los materiales o gases del proceso a altas temperaturas para evitar la contaminación y garantizar la calidad de la pieza.

Tomar la decisión correcta para su aplicación

La selección de materiales debe estar impulsada por sus objetivos operativos específicos. El horno es un sistema, y cada pieza debe elegirse para apoyar la función principal.

- Si su enfoque principal son las temperaturas extremas (>1600°C): Sus elementos calefactores deben ser de tungsteno y sus tubos de proceso deben ser de zirconia para una máxima estabilidad.

- Si su enfoque principal es el trabajo general a alta temperatura (<1600°C): Los tubos cerámicos de alúmina proporcionan una solución robusta y rentable, siempre que gestione cuidadosamente los ciclos de calentamiento y enfriamiento.

- Si su enfoque principal es una atmósfera controlada y hermética: Necesitará un crisol hecho de una aleación de acero resistente a altas temperaturas para garantizar la contención.

- Si su enfoque principal es la estabilidad y el soporte estructural: El marco exterior se construirá con placa de acero y ángulo de acero estándar, lo que ofrece el mejor equilibrio entre resistencia y coste.

En última instancia, diseñar un horno de alta temperatura es un ejercicio de selección del material adecuado para el trabajo adecuado.

Tabla de resumen:

| Componente | Material(es) clave | Función principal y rango de temperatura |

|---|---|---|

| Elementos calefactores | Tungsteno | Generación de calor extremo (>1600°C) |

| Tubos de proceso | Alúmina, Zirconia | Contener la reacción, soportar el estrés térmico (hasta 2000°C) |

| Crisoles/Contención | Aleaciones de acero de alta temperatura | Garantizar una atmósfera hermética y controlada |

| Marco estructural | Placa de acero y hierro angular | Proporcionar soporte estructural externo y rigidez |

¿Necesita un horno de alta temperatura diseñado para su aplicación específica?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, compatibilidad de materiales y necesidades de temperatura.

Permítanos ayudarle a seleccionar los materiales y el diseño perfectos para su sistema de horno. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible