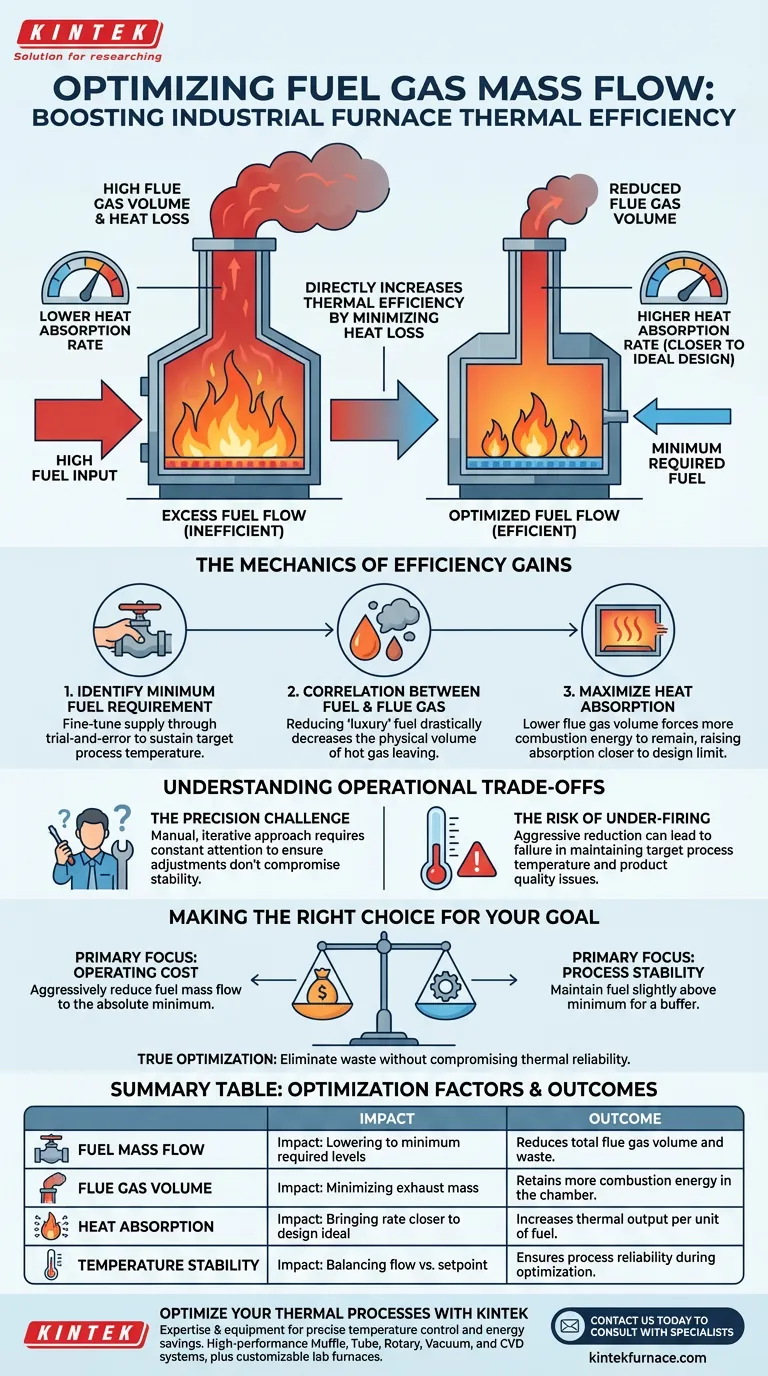

La optimización del flujo másico de gas combustible aumenta directamente la eficiencia térmica al minimizar la pérdida de calor a través de los gases de escape. Al ajustar el suministro de combustible al mínimo absoluto necesario para mantener la temperatura de proceso deseada, se reduce el volumen total de gas de combustión generado. Dado que el gas de combustión es el principal vehículo que transporta el calor fuera del horno, la reducción de su volumen obliga a que un mayor porcentaje de la energía de combustión permanezca en el horno, elevando la tasa de absorción de calor más cerca de su valor de diseño ideal.

Conclusión Clave Reducir el consumo de combustible no se trata solo de disminuir los costos de materia prima; es una necesidad termodinámica para una alta eficiencia. Al limitar el volumen de gas caliente que sale por la chimenea, se retiene más energía dentro de la cámara, acercando el rendimiento real del sistema a su máxima eficiencia teórica.

La Mecánica de las Ganancias de Eficiencia

Identificación del Requisito Mínimo de Combustible

Lograr una eficiencia óptima requiere identificar el suministro mínimo de combustible necesario para mantener la temperatura de proceso deseada.

Este rara vez es un cálculo estático; a menudo requiere un proceso de ajustes finos y ensayo y error.

Debe reducir gradualmente el flujo de combustible hasta encontrar el umbral preciso donde la temperatura se mantiene estable sin un exceso de entrada.

La Correlación Entre Combustible y Gas de Combustión

Existe un vínculo físico directo entre la cantidad de combustible quemado y el volumen de gas de combustión producido.

Cada unidad de combustible innecesario se suma a la masa total de subproductos de la combustión que deben ser ventilados.

Al reducir el flujo de combustible "de lujo", se disminuye drásticamente el volumen físico de gas caliente que sale del sistema.

Maximización de la Absorción de Calor

La eficiencia térmica de un horno se define por la cantidad de calor generado que es realmente absorbido por el proceso en lugar de perdido.

Cuando el volumen de gas de combustión disminuye, la proporción de calor total perdido a través de la chimenea de escape se reduce significativamente.

Esto permite que la tasa de absorción de calor del horno se acerque a su límite de diseño ideal, como el punto de referencia del 91,66% mencionado en modelos de alta eficiencia.

Comprensión de las Compensaciones Operativas

El Desafío de la Precisión

Si bien reducir el flujo de combustible es fundamental, depende en gran medida del ensayo y error en lugar de la certeza automatizada.

Este enfoque manual o iterativo exige una atención constante para garantizar que los ajustes no comprometan la capacidad del horno para mantener la temperatura.

El Riesgo de Subcombustión

El objetivo es encontrar el combustible mínimo requerido, no privar al proceso.

Si el flujo másico se reduce de manera demasiado agresiva en busca de eficiencia, el horno no podrá mantener la temperatura de proceso deseada.

Esto puede provocar problemas de calidad del producto que superan con creces los ahorros del consumo reducido de combustible.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar esto de manera efectiva, debe equilibrar la reducción de costos con la estabilidad del proceso.

- Si su enfoque principal son los Costos Operativos: Reduzca agresivamente el flujo másico de combustible al umbral mínimo absoluto para disminuir tanto el gasto de combustible como el volumen de gas residual.

- Si su enfoque principal es la Estabilidad del Proceso: Mantenga el flujo de combustible ligeramente por encima del mínimo teórico para crear un margen de seguridad contra las fluctuaciones de temperatura durante los ajustes de ensayo y error.

La verdadera optimización ocurre cuando se elimina el desperdicio sin comprometer la confiabilidad térmica de su operación.

Tabla Resumen:

| Factor de Optimización | Impacto en la Eficiencia | Resultado Operativo |

|---|---|---|

| Flujo Másico de Combustible | Reducción a los niveles mínimos requeridos | Reduce el volumen total de gas de combustión y el desperdicio |

| Volumen de Gas de Combustión | Minimización de la masa de escape | Retiene más energía de combustión en la cámara |

| Absorción de Calor | Acercar la tasa al ideal de diseño | Aumenta la salida térmica por unidad de combustible |

| Estabilidad de Temperatura | Equilibrio entre flujo y punto de ajuste | Garantiza la confiabilidad del proceso durante la optimización |

Optimice Sus Procesos Térmicos con KINTEK

¿Está buscando maximizar la eficiencia térmica de sus operaciones de laboratorio o industriales? KINTEK proporciona la experiencia y el equipo necesarios para lograr un control preciso de la temperatura y ahorrar energía.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con otros hornos de alta temperatura especializados para laboratorio. Ya sea que necesite un modelo estándar o un sistema personalizable para sus necesidades de investigación únicas, nuestras soluciones están diseñadas para ayudarlo a encontrar el equilibrio perfecto entre la optimización del combustible y la estabilidad del proceso.

¿Listo para mejorar su eficiencia? Contáctenos hoy para consultar con nuestros especialistas y descubrir cómo KINTEK puede mejorar el rendimiento térmico de su laboratorio.

Guía Visual

Referencias

- Budi Nugroho, Al Misqi. Optimization Of Furnace Efficiency In High Vacuum Units: Analyzing Heat Absorption And Loss Methods For Enhanced Fuel Utilization. DOI: 10.61978/catalyx.v1i2.360

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué son necesarios los reactores hidrotérmicos de precisión para la modificación de cáscaras de nuez? Desbloquee el potencial de la energía de la biomasa

- ¿Por qué se utiliza una caja de curado estándar de temperatura y humedad constantes para el mortero de escoria de magnesio? Hechos clave del pretratamiento

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Cómo contribuye un horno de secado a temperatura constante a la suspensión cerámica de MgTiO3-CaTiO3? Optimice la calidad de su precursor

- ¿Cuál es el propósito del pretratamiento con hidrógeno para los nanotubos de carbono dopados con Ni-Co? Desbloquea la activación superior del catalizador

- ¿Cómo influye la absorción de iones metálicos por las plantas en la pirólisis? Mejora la síntesis de materiales con pretratamiento biológico

- ¿Cuál es el propósito de usar un horno de secado al vacío? Maximizar la carga de fármacos y preservar nanopartículas de sílice mesoporosa

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento