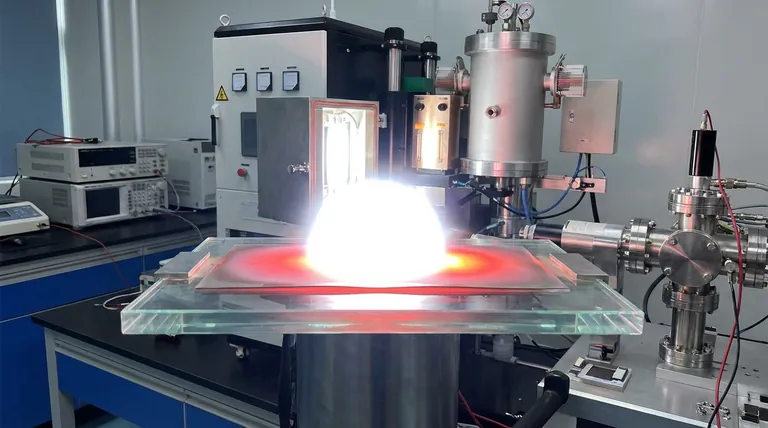

La principal ventaja del recocido con lámpara de destello (FLA) es la capacidad de desacoplar la cristalización de la película del calentamiento del sustrato. Mientras que los hornos de mufla tradicionales calientan todo el conjunto de manera uniforme —a menudo deformando o derritiendo sustratos sensibles— el FLA utiliza pulsos de alta energía de sub-milisegundo para calentar rápidamente la película delgada a 600–800°C. Este proceso ocurre tan rápido que la conducción térmica se retrasa, manteniendo la temperatura del sustrato de manera segura por debajo de los 400°C.

Conclusión Clave El FLA resuelve la incompatibilidad térmica entre películas de alto rendimiento y sustratos de baja temperatura. Al entregar energía instantánea y selectiva, permite el crecimiento de películas piezoeléctricas en vidrio de bajo punto de fusión sin causar la deformación asociada con el calentamiento prolongado de los hornos tradicionales.

La Mecánica de la Cristalización Rápida

Pulsos de Energía de Sub-Milisegundo

El equipo FLA utiliza lámparas de xenón para generar pulsos de energía extremadamente cortos. Estos pulsos duran menos de un milisegundo, entregando una ráfaga concentrada de calor.

Absorción Selectiva

A diferencia de un horno que calienta el aire y las paredes de la cámara, el FLA se basa en la absorción selectiva de luz. La película delgada absorbe directamente la energía fotónica, convirtiéndola instantáneamente en calor.

Alcanzando Altas Temperaturas Pico

Este método permite que la película alcance temperaturas de cristalización de aproximadamente 600–800°C. Esto es suficiente para inducir los cambios de fase necesarios para propiedades piezoeléctricas de alto rendimiento.

Resolviendo la Restricción del Sustrato

Superando el "Techo de Cristal"

Los hornos de mufla tradicionales requieren un calentamiento prolongado para lograr la cristalización. Si intenta alcanzar los 600°C en un horno estándar, un sustrato de vidrio probablemente se deformará o derretirá debido a la carga térmica sostenida.

Utilizando el Retraso Térmico

El FLA explota el principio del retraso de la conducción térmica. Debido a que la duración del calentamiento es tan corta, el calor generado en la película no tiene tiempo de conducirse completamente al sustrato.

Preservando la Integridad del Sustrato

En consecuencia, el sustrato permanece por debajo de los 400°C. Esta capacidad es fundamental para el crecimiento in situ en sustratos de vidrio económicos o funcionales de bajo punto de fusión que no pueden soportar el recocido tradicional.

Comprendiendo las Compensaciones

El Valor del Recocido Lento

Mientras que el FLA se destaca en velocidad y protección del sustrato, el horno de mufla programable tradicional ofrece beneficios diferentes. Proporciona control preciso del ciclo de temperatura, operando típicamente de manera efectiva entre 200°C y 300°C para aplicaciones específicas.

Manejando el Estrés Interno

La naturaleza lenta y controlada de un horno de mufla permite la migración atómica gradual. Esto puede ayudar a minimizar el estrés térmico interno y eliminar defectos estructurales, lo que resulta en una superficie de película densa y uniforme.

Cristalinidad y Transición de Fase

Para sustratos que pueden soportar el calor, o para procesos que requieren temperaturas más bajas, los hornos de mufla promueven significativamente la transición de fase de un estado amorfo a una fase cristalina. Aseguran un tamaño de grano constante a través de una aplicación térmica constante.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el método de recocido correcto, debe priorizar la protección del sustrato o la minimización del estrés.

- Si su enfoque principal es la Compatibilidad del Sustrato: Elija el Recocido con Lámpara de Destello (FLA) para cultivar películas de alta temperatura en materiales sensibles al calor como el vidrio sin deformación.

- Si su enfoque principal es la Densidad de la Película y la Reducción del Estrés: Elija un Horno de Mufla Programable (si el sustrato lo permite) para minimizar defectos a través de un control térmico preciso y de ciclo lento.

En última instancia, el FLA es la tecnología habilitadora para combinar cerámicas de alto rendimiento con sustratos de bajo costo y baja temperatura.

Tabla Resumen:

| Característica | Recocido con Lámpara de Destello (FLA) | Horno de Mufla Tradicional |

|---|---|---|

| Velocidad de Calentamiento | Pulsos de sub-milisegundo | Ciclos lentos y graduales |

| Impacto en el Sustrato | Mínimo (se mantiene por debajo de 400°C) | Alto (calienta todo el conjunto) |

| Temp. Objetivo | 600–800°C (selectivo a la película) | Temperatura uniforme de la cámara |

| Beneficio Clave | Uso con sustratos de baja temperatura | Reducción de estrés y densidad de la película |

| Mejor para | Sustratos de vidrio/flexibles | Cristalización de alta densidad |

Revolucione su Procesamiento de Materiales con KINTEK

Ya sea que necesite la energía rápida y selectiva del recocido avanzado o la precisión de los ciclos térmicos controlados, KINTEK proporciona la experiencia para elevar las capacidades de su laboratorio. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación de películas delgadas y cerámicas.

¿Listo para superar las limitaciones térmicas? ¡Contacte a KINTEK hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio!

Referencias

- Longfei Song, Sebastjan Glinšek. Crystallization of piezoceramic films on glass via flash lamp annealing. DOI: 10.1038/s41467-024-46257-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización por plasma SPS

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de los precursores hidratados en la síntesis de nanohojas de Mn3O4? Lograr un control dimensional a nivel atómico

- ¿Por qué es necesario un pirómetro óptico para monitorear la síntesis de aleaciones de níquel-aluminio? Captura explosiones térmicas rápidas

- ¿Cómo funciona un horno de grafito? Logre un análisis de elementos ultra-trazas

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Por qué es necesario un horno de vacío para almacenar materiales de silicato y sulfuro? Garantizar la pureza para experimentos de alta presión

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural

- ¿Cómo facilitan los hornos de alta temperatura de laboratorio el control de los precipitados de TiC y VC a nanoescala? | KINTEK

- ¿Cuál es la función principal de un horno Bridgman? Dominando la solidificación direccional para superaleaciones