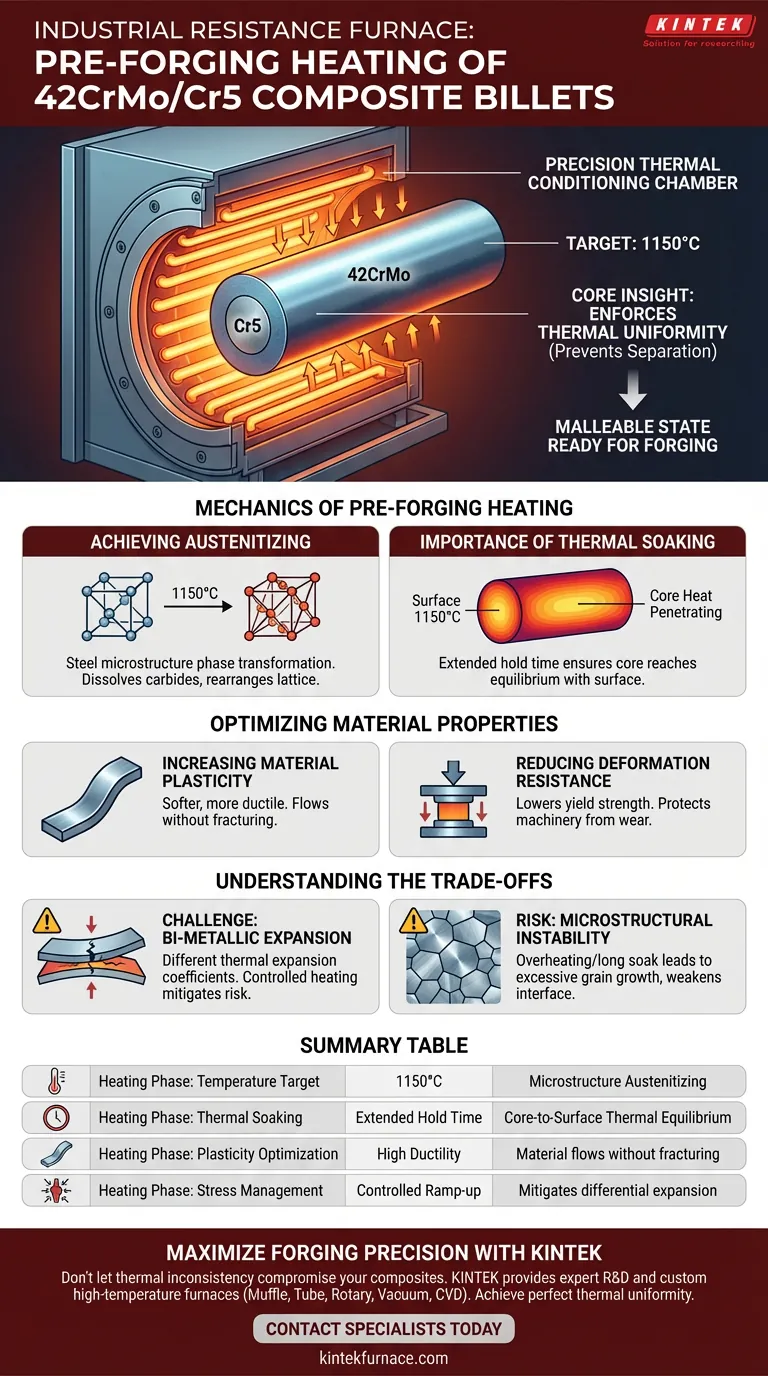

El horno de resistencia industrial sirve como una cámara de acondicionamiento térmico de precisión para tochos compuestos de 42CrMo/Cr5. Su función específica es calentar gradualmente los tochos sellados hasta una temperatura objetivo de 1150 °C y mantener ese estado térmico durante un período definido. Este calentamiento controlado es el primer paso crítico que transforma el material compuesto rígido en un estado maleable listo para la conformación de alto impacto.

Idea Central: La función principal del horno no es solo calentar el metal, sino imponer uniformidad térmica. Al mantener el tocho a 1150 °C, el proceso asegura que tanto el núcleo interno como la capa compuesta externa alcancen la misma temperatura de austenización, lo cual es esencial para prevenir la separación durante la violencia del proceso de forjado.

La Mecánica del Calentamiento Pre-Forjado

Alcanzar el Objetivo de Austenización

El horno de resistencia está calibrado para alcanzar una temperatura operativa específica de 1150 °C.

A esta temperatura, la microestructura del acero sufre una transformación de fase conocida como austenización. Esto cambia la estructura cristalina del metal, disuelve los carburos y prepara la red atómica para la reorganización.

La Importancia del Remojo Térmico

Alcanzar los 1150 °C no es instantáneo; el horno debe mantener esta temperatura durante un período prolongado.

Esta fase de "remojo" es vital porque el calor penetra desde el exterior hacia el interior. Sin un tiempo de mantenimiento prolongado, la superficie podría estar a 1150 °C mientras que el núcleo permanece más frío. El horno de resistencia asegura que la energía térmica se distribuya uniformemente en todo el volumen del tocho.

Optimización de las Propiedades del Material

Aumento de la Plasticidad del Material

El resultado principal de este proceso de calentamiento es un drástico aumento de la plasticidad.

Al asegurar que el compuesto 42CrMo/Cr5 alcance un estado de austenización uniforme, el material se vuelve más blando y dúctil. Esto permite que el tocho fluya en formas complejas sin fracturarse bajo la presión del forjado.

Reducción de la Resistencia a la Deformación

El metal frío o calentado de manera desigual se resiste al equipo de forjado.

El horno de resistencia reduce la resistencia a la fluencia (resistencia a la deformación) del material. Esto protege la maquinaria de forjado del desgaste excesivo y asegura que la fuerza aplicada resulte en la conformación del metal en lugar de rebotar en puntos rígidos.

Comprensión de los Compromisos

El Desafío de la Expansión Bi-Metálica

Si bien el horno proporciona calor, también debe gestionar la complejidad de un material compuesto.

El 42CrMo y el Cr5 son metales diferentes con coeficientes de expansión térmica distintos. Si el calentamiento es demasiado rápido o incontrolado, las capas pueden expandirse a diferentes velocidades. El entorno controlado de un horno de resistencia industrial mitiga este riesgo en comparación con métodos de calentamiento más rápidos y menos precisos.

El Riesgo de Inestabilidad Microestructural

Se requiere precisión para evitar el sobrecalentamiento.

Si bien 1150 °C es el objetivo para la plasticidad, exceder esta temperatura o un remojo prolongado puede provocar un crecimiento excesivo del grano. Esto degradaría las propiedades mecánicas del producto final, debilitando la interfaz entre el núcleo y la capa compuesta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso de calentamiento pre-forjado, considere las siguientes prioridades operativas:

- Si su enfoque principal es la Consistencia Dimensional: Asegure que el tiempo de remojo del horno sea suficiente para que el núcleo alcance el equilibrio térmico con la superficie, evitando la resistencia interna durante el forjado.

- Si su enfoque principal es la Adhesión de Capas: Monitoree estrictamente el límite de 1150 °C para asegurar que ambos materiales se austenicen sin generar un estrés térmico excesivo en la interfaz.

La preparación térmica adecuada en el horno de resistencia es el factor más importante para determinar si un tocho compuesto se forjará con éxito o fallará bajo presión.

Tabla Resumen:

| Fase de Calentamiento | Objetivo / Meta | Resultado Clave |

|---|---|---|

| Objetivo de Temperatura | 1150 °C | Transformación de fase de la microestructura (Austenización) |

| Remojo Térmico | Tiempo de Mantenimiento Prolongado | Equilibrio térmico del núcleo a la superficie |

| Optimización de la Plasticidad | Alta Ductilidad | El material fluye sin fracturarse durante el forjado |

| Gestión de Estrés | Aumento Controlado | Mitiga la expansión diferencial entre 42CrMo y Cr5 |

Maximice la Precisión de su Forjado con KINTEK

No permita que la inconsistencia térmica comprometa sus compuestos de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura de laboratorio e industriales son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para lograr una uniformidad térmica perfecta? Contacte a nuestros especialistas hoy mismo para descubrir cómo nuestra tecnología de calentamiento de precisión puede mejorar la plasticidad de su material y reducir la resistencia a la deformación.

Guía Visual

Referencias

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la Deposición Física de Vapor (PVD)? Domina el recubrimiento de películas delgadas para materiales mejorados

- ¿Qué papel juega un horno de cocción rápida industrial en la metalización de las células solares PERT? Aumentar la eficiencia de la célula

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Cuáles son las ventajas de utilizar un horno de recocido con oxígeno a alta presión para películas delgadas de La1-xSrxMnO3?

- ¿Por qué se requiere un horno de vacío durante la preparación de composites Al-CNTs/h-BN? Prevenir Defectos y Garantizar la Pureza

- ¿Cuál es el papel de la tecnología de sellado de alto vacío? Síntesis de precisión de sulfuro de cobre de alto rendimiento

- ¿Cómo garantiza un sistema de deposición de alto vacío la calidad de las películas delgadas? Pureza a través de un bombeo avanzado