El horno industrial de cocción rápida sirve como el paso final crítico en la metalización de las células solares PERT, transformando las pastas serigrafiadas en contactos eléctricos funcionales. Al someter las obleas a un ciclo térmico de alta velocidad y controlado con precisión, este equipo permite que el metal atraviese las capas aislantes y se adhiera directamente al sustrato de silicio.

El horno de cocción rápida une la brecha entre la impresión física y la funcionalidad eléctrica. Su función principal es impulsar la pasta metálica a través de la capa de pasivación para formar contactos óhmicos de baja resistencia sin dañar la delicada unión semiconductora de la célula.

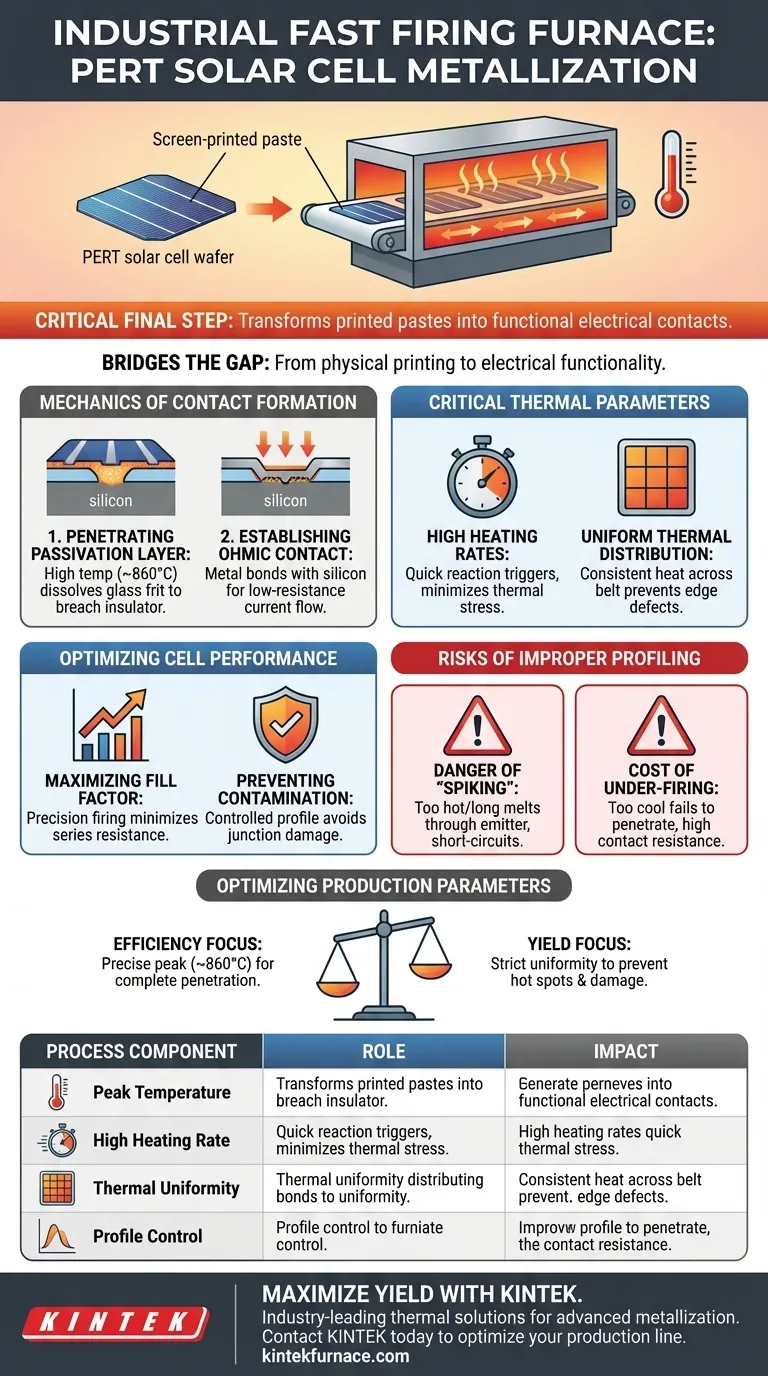

La Mecánica de la Formación de Contactos

Penetración de la Capa de Pasivación

Las células solares PERT están recubiertas con una capa de pasivación dieléctrica que aísla la superficie. Para recolectar corriente, los contactos metálicos deben atravesar esta barrera.

El horno de cocción rápida logra esto elevando la temperatura de la célula a un pico específico, típicamente alrededor de 860 °C. A esta intensidad, el fundente de vidrio en la pasta metálica disuelve la capa de pasivación, permitiendo que el metal alcance el silicio debajo.

Establecimiento de Contacto Óhmico

Una vez que se atraviesa la barrera, el metal interactúa con el sustrato de silicio. Esta interacción crea un contacto óhmico confiable.

Un contacto óhmico de alta calidad es esencial para permitir que los portadores de carga fluyan libremente fuera de la célula. Sin esta conexión, la energía generada por la célula solar permanece atrapada, lo que hace que el dispositivo sea inútil.

Parámetros Térmicos Críticos

Altas Tasas de Calentamiento

El término "rápida" en cocción rápida no es solo para el rendimiento; es una necesidad química. Se requiere un aumento rápido de la temperatura para desencadenar las reacciones necesarias rápidamente.

Esta velocidad asegura que el contacto se forme de inmediato, limitando el tiempo que la oblea pasa bajo alto estrés térmico.

Distribución Térmica Uniforme

El horno debe mantener un campo térmico estrictamente uniforme en todo el ancho de la cinta transportadora.

Si la distribución del calor es desigual, el centro de la oblea podría cocerse perfectamente mientras que los bordes quedan subprocesados. La uniformidad garantiza un rendimiento eléctrico constante en toda la superficie de cada célula.

Optimización del Rendimiento de la Célula

Maximización del Factor de Llenado

La precisión del proceso de cocción está directamente relacionada con el factor de llenado de la célula solar.

El factor de llenado es una medida de la "cuadratura" de la curva IV y representa la eficiencia de recolección de corriente. Al optimizar el perfil de cocción, los fabricantes minimizan la resistencia en serie y maximizan esta métrica de rendimiento crítico.

Prevención de la Contaminación a Nivel Profundo

Si bien el calor es necesario para formar contactos, también es un inconveniente. La exposición térmica excesiva puede hacer que los átomos de metal se difundan demasiado profundamente en el silicio.

El horno de cocción rápida está diseñado para prevenir esta contaminación a nivel profundo. Al controlar el perfil, asegura que el metal toque el emisor pero no penetre en el área de la unión, lo que causaría derivas eléctricas.

Riesgos de un Perfilado Térmico Inadecuado

El Peligro del "Spiking" (Pinchazo)

Si la temperatura pico es demasiado alta o se mantiene durante demasiado tiempo, la pasta metálica puede fundirse a través de la región del emisor.

Este fenómeno, conocido como "spiking", cortocircuita efectivamente el área local de la célula. Este daño es irreversible y degrada significativamente el voltaje de circuito abierto de la célula.

El Costo de la Subcocción

Por el contrario, si el horno no alcanza la temperatura pico requerida, la pasta no atravesará completamente la capa de pasivación.

Esto da como resultado una "subcocción", donde el metal se asienta sobre el aislante en lugar de contactar el silicio. El resultado es una resistencia de contacto extremadamente alta y una célula solar no funcional.

Optimización de sus Parámetros de Producción

Lograr células PERT de alta eficiencia requiere un delicado equilibrio entre un calentamiento agresivo para la formación de contactos y la moderación para la protección de la unión.

- Si su principal objetivo es maximizar la eficiencia eléctrica: Priorice una temperatura pico precisa cerca de 860 °C para garantizar una penetración completa de la pasivación y una resistencia de contacto mínima.

- Si su principal objetivo es minimizar la pérdida de rendimiento: Mantenga estrictamente la uniformidad del campo térmico para prevenir puntos calientes que conducen a la contaminación metálica a nivel profundo y daños en la unión.

La precisión en el horno de cocción es el guardián final que determina si una oblea procesada se convierte en un generador de energía de alto rendimiento o en chatarra.

Tabla Resumen:

| Componente del Proceso | Rol en la Metalización PERT | Impacto en el Rendimiento |

|---|---|---|

| Temperatura Pico (~860°C) | Disuelve el fundente de vidrio para penetrar las capas de pasivación | Asegura el contacto metal-silicio |

| Alta Tasa de Calentamiento | Desencadena rápidamente reacciones químicas en la pasta metálica | Minimiza el estrés térmico en las obleas |

| Uniformidad Térmica | Asegura un procesamiento consistente en todo el cinturón | Previene defectos en los bordes y pérdida de rendimiento |

| Control del Perfil | Limita la profundidad de difusión del metal | Previene derivas eléctricas y "spiking" |

Maximice el Rendimiento de sus Células Solares PERT con KINTEK

La precisión es la diferencia entre un generador de energía de alto rendimiento y la chatarra. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas personalizables de Muffle, Tubo y Vacío están diseñados para ofrecer la estricta uniformidad del campo térmico y las rápidas tasas de rampa requeridas para la metalización avanzada de células solares.

Ya sea que necesite optimizar sus perfiles de temperatura pico o escalar la producción con hornos de alta temperatura confiables, nuestro equipo está listo para satisfacer sus necesidades de fabricación únicas.

Contacte a KINTEK hoy mismo para optimizar su línea de producción

Guía Visual

Referencias

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué condiciones de reacción proporcionan los equipos de agitación y calentamiento? Optimizar la síntesis sol-gel no acuosa

- ¿Cuáles son las ventajas técnicas de usar un horno de pirólisis frente a un incinerador? Recuperar valor de los compuestos

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Qué papel juega un horno de alta temperatura en la activación química de los materiales de carbono? Dominio de la activación con KOH

- ¿Cómo beneficia el tratamiento térmico alcalino mejorado con oxígeno a la pulpa de celulosa de alta pureza? Lograr un rendimiento de fibra superior

- ¿Cuál es el uso de la cerámica dental? Logre restauraciones realistas, duraderas y biocompatibles

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Cuál es el papel de un horno de secado al vacío en el procesamiento de precursores de MOF? Preservar la integridad para la síntesis de Co-HCC