El tratamiento térmico alcalino mejorado con oxígeno funciona como un paso de purificación altamente selectivo que separa la celulosa valiosa de las impurezas. Al introducir oxígeno en un autoclave de alta presión durante las etapas finales del procesamiento, el sistema utiliza el blanqueo oxidativo para degradar la lignina rebelde y eliminar las cenizas, todo ello preservando la integridad estructural de las fibras de celulosa.

La ventaja principal de este método es la selectividad. Mientras que los tratamientos térmicos estándar pueden tener dificultades para eliminar los últimos vestigios de impurezas sin dañar el producto, la mejora con oxígeno ataca específicamente la lignina y las cenizas, asegurando una alta pureza sin sacrificar el rendimiento de la celulosa.

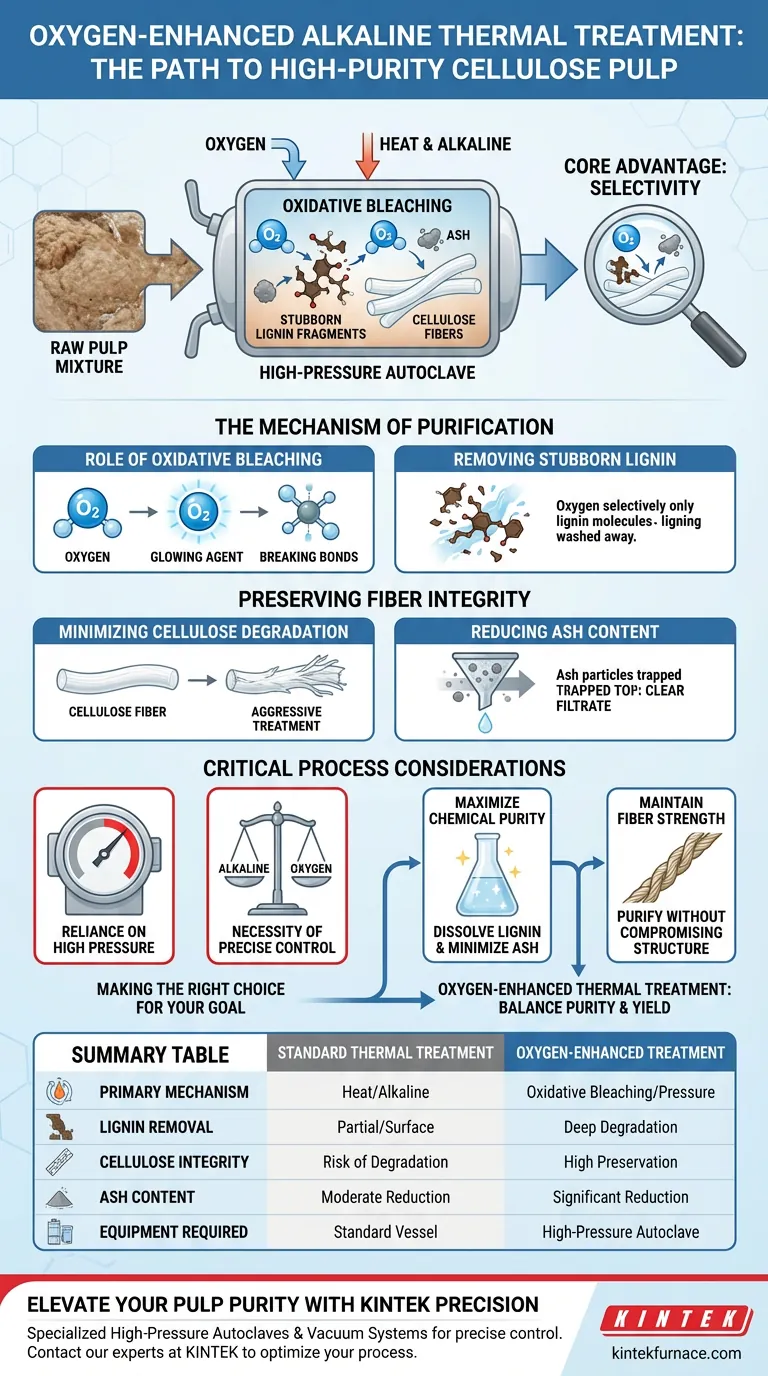

El Mecanismo de Purificación

La eficacia de este proceso radica en cómo el oxígeno modifica el entorno químico dentro del autoclave.

El Papel del Blanqueo Oxidativo

En un entorno alcalino estándar, el calor por sí solo actúa como el principal impulsor de la separación. Sin embargo, cuando se introduce oxígeno, inicia un proceso químico conocido como blanqueo oxidativo.

Esta reacción transforma el oxígeno en un agente oxidante activo. Este agente ataca agresivamente los enlaces químicos que mantienen unidas las impurezas, facilitando una degradación que el calor por sí solo no puede lograr.

Eliminación de la Lignina Rebelde

La lignina es notoriamente difícil de eliminar por completo; a menudo quedan fragmentos residuales adheridos a la celulosa después de los tratamientos iniciales.

El tratamiento mejorado con oxígeno facilita específicamente la degradación profunda de estos fragmentos de lignina residuales. Disuelve estos contaminantes rebeldes, permitiendo que se eliminen eficazmente mediante lavado.

Preservación de la Integridad de la Fibra

Lograr la pureza es solo la mitad de la batalla; el valor industrial de la celulosa depende de que la fibra permanezca intacta.

Minimización de la Degradación de la Celulosa

Los tratamientos químicos agresivos a menudo dañan la celulosa que se supone que deben purificar.

El método mejorado con oxígeno se distingue porque minimiza la degradación de las fibras de celulosa. Enfoca su reactividad en la lignina en lugar de romper las cadenas de celulosa.

Reducción del Contenido de Cenizas

Más allá de la lignina orgánica, la pulpa de alta calidad debe estar libre de residuos inorgánicos, conocidos como cenizas.

Las condiciones oxidativas en el autoclave de alta presión contribuyen a una reducción significativa del contenido de cenizas. Esto resulta en un producto de pulpa final que cumple con los estrictos requisitos para aplicaciones de alta pureza.

Consideraciones Críticas del Proceso

Aunque es muy eficaz, este método depende de condiciones operativas específicas para tener éxito.

Dependencia de Alta Presión

La referencia principal señala que esta reacción ocurre dentro de un autoclave de alta presión.

Este entorno presurizado no es opcional; es necesario para forzar al oxígeno a interactuar eficazmente con la solución alcalina y la pulpa.

La Necesidad de un Control Preciso

Los beneficios de este proceso dependen de la interacción entre las condiciones alcalinas y el oxígeno.

Mantener el equilibrio correcto es esencial para garantizar que la reacción siga siendo selectiva, atacando la lignina mientras se protege la estructura de la celulosa.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta etapa de purificación es apropiada para sus necesidades de procesamiento, considere sus objetivos de calidad específicos.

- Si su enfoque principal es maximizar la pureza química: Implemente la mejora con oxígeno para disolver fragmentos de lignina rebeldes y minimizar el contenido de cenizas que el hervor estándar deja atrás.

- Si su enfoque principal es mantener la resistencia de la fibra: Confíe en la naturaleza selectiva del blanqueo oxidativo para purificar la pulpa sin comprometer la integridad estructural de la celulosa.

El tratamiento térmico mejorado con oxígeno ofrece el camino definitivo para equilibrar alta pureza con alto rendimiento.

Tabla Resumen:

| Característica | Tratamiento Térmico Estándar | Tratamiento Mejorado con Oxígeno |

|---|---|---|

| Mecanismo Principal | Calor y Concentración Alcalina | Blanqueo Oxidativo y Alta Presión |

| Eliminación de Lignina | Parcial / Nivel Superficial | Degradación Profunda de Fragmentos Rebeldes |

| Integridad de la Celulosa | Riesgo de Degradación | Alta Preservación (Acción Selectiva) |

| Contenido de Cenizas | Reducción Moderada | Reducción Significativa |

| Equipo Requerido | Recipiente de Reacción Estándar | Autoclave de Alta Presión |

Eleve la Pureza de su Pulpa con la Precisión KINTEK

La producción de celulosa de alta pureza exige el equilibrio perfecto de presión, temperatura y selectividad química. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece Autoclaves de Alta Presión y Sistemas de Vacío especializados diseñados para manejar las rigurosas demandas de los tratamientos alcalinos mejorados con oxígeno. Ya sea que necesite hornos estándar de alta temperatura para laboratorio o sistemas CVD y rotatorios totalmente personalizables, nuestra tecnología garantiza un control preciso para proteger la integridad de su fibra mientras elimina las impurezas rebeldes.

¿Listo para optimizar su proceso de purificación? Contacte a nuestros expertos hoy mismo para descubrir cómo las soluciones térmicas personalizables de KINTEK pueden maximizar su rendimiento y pureza química.

Guía Visual

Referencias

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesario determinar el límite de hiperenfriamiento al medir el calor de fusión? Optimice su investigación de materiales

- ¿Por qué se requiere un horno de secado de temperatura constante de alta precisión para el biocarbón? Protege las delicadas estructuras de los poros

- ¿Cuáles son las aplicaciones de los hornos de sinterización en la impresión 3D? Consiga piezas de alta resistencia para la industria aeroespacial y más

- ¿Cuál es la función del coque y el fundente en el reciclaje de baterías de litio? Optimización de la recuperación de metales y la separación de escorias

- ¿Cuál es el propósito de introducir una capa intermedia de hierro puro entre la capa de titanio y la capa de acero? Mejora de la integridad de la unión

- ¿Cuáles son los métodos de transferencia de calor en los hornos? Domine el control del calor para obtener mejores resultados

- ¿Cómo funciona un horno de varias velocidades? Logre la máxima comodidad y eficiencia

- ¿Cómo ayuda una cámara de calentamiento con flujo continuo de argón en las pruebas CMF? Garantice un análisis térmico puro