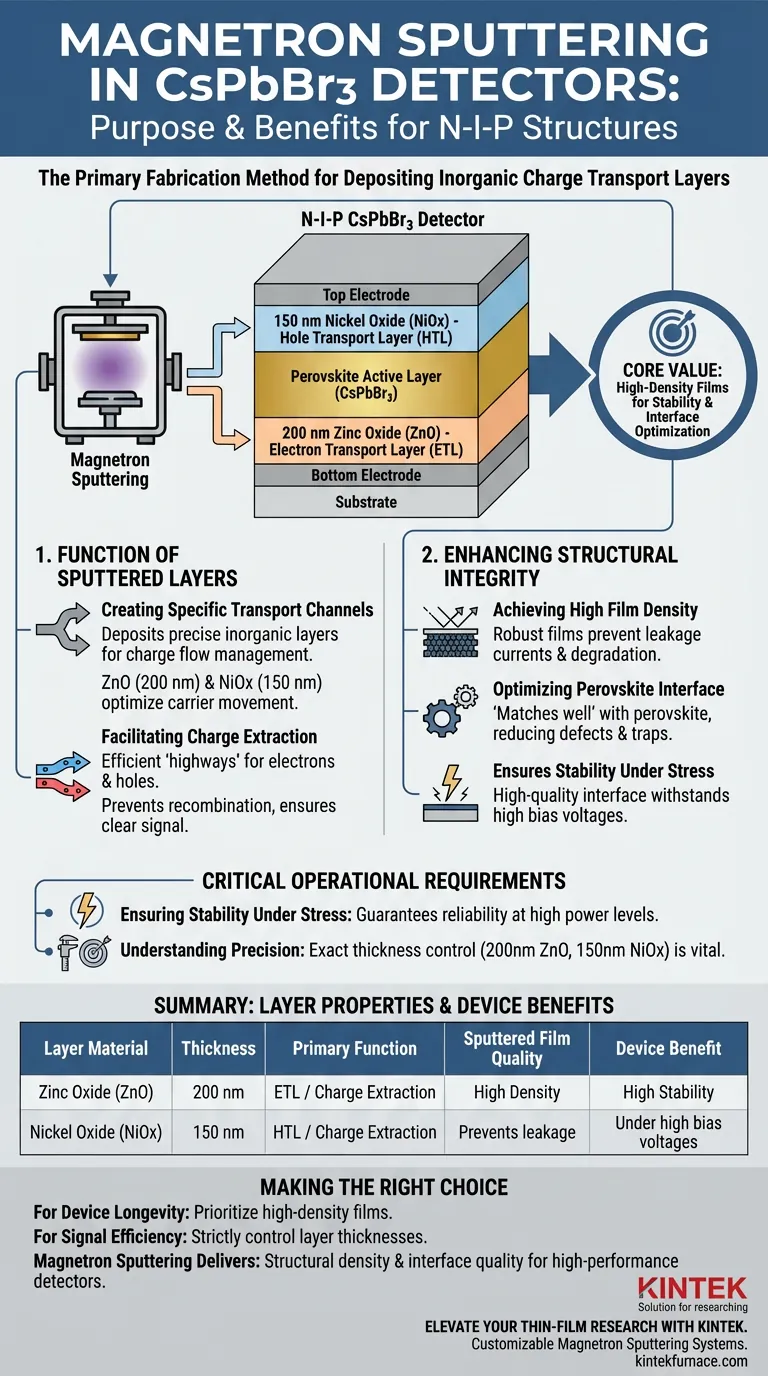

La pulverización catódica por magnetrón actúa como el método principal de fabricación para depositar capas inorgánicas de transporte de carga dentro de las estructuras de detectores CsPbBr3 de tipo N-I-P. Específicamente, este equipo se utiliza para depositar una capa de Óxido de Zinc (ZnO) de 200 nm y una capa de Óxido de Níquel (NiOx) de 150 nm. Estas capas son críticas para la extracción y el transporte eficientes de electrones y huecos, influyendo directamente en la sensibilidad y la velocidad de respuesta del detector.

El valor fundamental de usar la pulverización catódica por magnetrón radica en su capacidad para crear películas de alta densidad que interactúan perfectamente con la capa de perovskita, asegurando que el dispositivo permanezca estable incluso cuando se somete a altos voltajes de polarización.

La Función de las Capas Pulverizadas

Creación de Canales de Transporte Específicos

La función principal del equipo es depositar capas inorgánicas precisas que gestionan el flujo de corriente eléctrica.

En esta arquitectura N-I-P específica, construye una capa de ZnO (aproximadamente 200 nm de espesor) y una capa de NiOx (aproximadamente 150 nm de espesor). Estos espesores específicos se seleccionan para optimizar el movimiento de los portadores de carga.

Facilitación de la Extracción de Carga

Las capas depositadas sirven como "autopistas" funcionales para los electrones y huecos generados dentro del detector.

Al utilizar la pulverización catódica por magnetrón, estos materiales inorgánicos están diseñados para extraer eficientemente las cargas de la región activa, previniendo la recombinación y asegurando una señal clara.

Mejora de la Integridad Estructural

Logro de Alta Densidad de Película

Una ventaja distintiva de la pulverización catódica por magnetrón en este contexto es la calidad física del material depositado.

El proceso da como resultado películas de alta densidad, que son mucho más robustas que las capas producidas por algunos métodos de deposición alternativos. Esta densidad es esencial para prevenir corrientes de fuga y degradación estructural.

Optimización de la Interfaz de Perovskita

El proceso de pulverización permite una deposición que "se acopla bien" con la interfaz de perovskita subyacente o suprayacente.

Esta compatibilidad es vital para reducir defectos en la unión entre capas, que a menudo sirven como trampas para los portadores de carga y reducen la eficiencia general.

Requisitos Operacionales Críticos

Garantía de Estabilidad Bajo Estrés

El objetivo final de utilizar este equipo específico es garantizar la fiabilidad del detector bajo estrés operativo.

Debido a que las películas pulverizadas son densas y la interfaz es de alta calidad, el dispositivo mantiene estabilidad bajo altos voltajes de polarización. Esta capacidad es esencial para detectores que deben operar a niveles de potencia más altos sin fallar.

Comprender la Precisión Requerida

Si bien la pulverización catódica por magnetrón ofrece una calidad de película superior, requiere un control exacto sobre el espesor de la capa para funcionar correctamente.

Si la capa de ZnO se desvía significativamente de los 200 nm, o la de NiOx de los 150 nm, el equilibrio del transporte de electrones y huecos puede verse alterado. Por lo tanto, el equipo no es solo para "recubrir", sino para lograr una arquitectura geométrica y electrónica específica necesaria para que la estructura N-I-P funcione.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el proceso de fabricación de detectores CsPbBr3, considere sus objetivos de rendimiento primarios:

- Si su enfoque principal es la Longevidad del Dispositivo: Priorice la pulverización catódica por magnetrón para lograr las películas de alta densidad requeridas para soportar altos voltajes de polarización sin degradación.

- Si su enfoque principal es la Eficiencia de la Señal: Asegúrese de que su proceso controle estrictamente el espesor de las capas de ZnO (200 nm) y NiOx (150 nm) para optimizar la extracción de carga.

La pulverización catódica por magnetrón proporciona la densidad estructural y la calidad de interfaz necesarias para transformar materiales de perovskita en bruto en detectores estables y de alto rendimiento.

Tabla Resumen:

| Material de la Capa | Espesor | Función Principal |

|---|---|---|

| Óxido de Zinc (ZnO) | 200 nm | Capa de Transporte de Electrones (ETL) / Extracción de Carga |

| Óxido de Níquel (NiOx) | 150 nm | Capa de Transporte de Huecos (HTL) / Extracción de Carga |

| Calidad de Película Pulverizada | Alta Densidad | Previene corrientes de fuga y mejora la integridad estructural |

| Beneficio del Dispositivo | Alta Estabilidad | Asegura el rendimiento bajo altos voltajes de polarización |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión en el espesor de la capa y la densidad de la película es la clave para detectores de perovskita de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Pulverización Catódica por Magnetrón de vanguardia, junto con nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para los requisitos únicos de su laboratorio.

Ya sea que esté optimizando las capas de transporte de ZnO/NiOx o desarrollando arquitecturas N-I-P avanzadas, nuestro equipo proporciona el control que necesita para obtener resultados superiores.

¡Contacte a KINTEK hoy mismo para discutir sus soluciones de fabricación personalizadas!

Guía Visual

Referencias

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el propósito de diseñar las tapas de control internas de un horno de baño de sal con salidas inclinadas hacia arriba?

- ¿Cómo se utiliza un espectrómetro de micro-Raman de precisión en la caracterización de cerámicas SSBSN? Verificación de la fase principal

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Cuáles son las ventajas del recocido con lámpara de destello (FLA)? Desbloquee películas de alto rendimiento en sustratos sensibles al calor

- ¿Por qué se utiliza un recipiente de calentamiento sellado con un proceso de calentamiento escalonado para infiltrar azufre? Maximizar el rendimiento de las baterías de Li-S

- ¿Qué papel juega un horno de viga móvil de grado industrial en las barras SSC? Garantiza una unión metalúrgica óptima

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Cuáles son las ventajas de un horno de secado al vacío de laboratorio para precursores de CT y CCT? Preservar la integridad nanoestructural