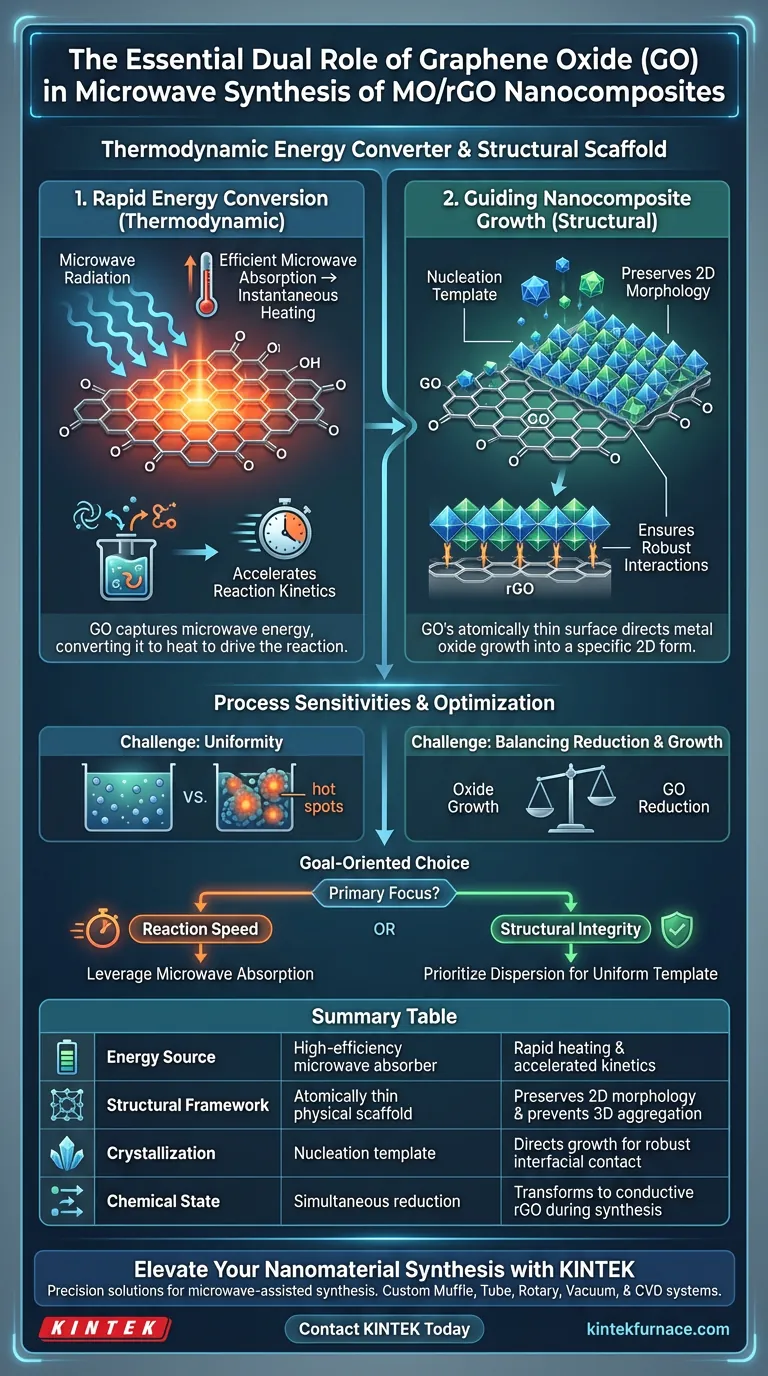

El óxido de grafeno (GO) cumple una función doble y distintiva en la síntesis por microondas de nanocompuestos de óxido metálico/óxido de grafeno reducido (MO/rGO). Primero, actúa como un absorbente de microondas de alta eficiencia, convirtiendo rápidamente la radiación electromagnética en la energía térmica necesaria para impulsar la reacción. Simultáneamente, funciona como un andamio físico, utilizando su superficie atómicamente delgada para dirigir la nucleación y el crecimiento de los óxidos metálicos hacia una morfología bidimensional específica.

Al combinar la conversión rápida de energía con el templado estructural preciso, el GO permite la creación de nanocompuestos que son tanto químicamente robustos como estructuralmente optimizados para un alto rendimiento.

El Rol Termodinámico: Conversión Rápida de Energía

Absorción Eficiente de Microondas

El GO posee excelentes propiedades de absorción de microondas. A diferencia de los materiales transparentes a las microondas, el GO interactúa fuertemente con el campo electromagnético. Esta interacción le permite capturar energía de manera eficiente durante el proceso de síntesis.

Aceleración de la Cinética de Reacción

La energía electromagnética absorbida se convierte rápidamente en energía térmica. Este calentamiento instantáneo acelera significativamente las tasas de reacción química. Esta velocidad distingue la síntesis por microondas de los métodos de calentamiento convencionales más lentos.

El Rol Estructural: Guiando el Crecimiento de Nanocompuestos

Actuando como Plantilla de Nucleación

La superficie atómicamente delgada del GO actúa como un sustrato para los óxidos metálicos. Proporciona sitios específicos donde los cristales de óxido metálico pueden comenzar a formarse, o nuclearse. Esto asegura que los óxidos metálicos crezcan en contacto directo con la estructura de carbono.

Preservación de la Morfología 2D

Dado que los óxidos metálicos crecen a lo largo de la superficie del GO, el composite final conserva una forma bidimensional. El GO esencialmente moldea el óxido metálico, evitando que forme estructuras 3D masivas y sin restricciones.

Asegurando Interacciones Robustas

El proceso de templado fomenta fuertes conexiones entre las capas. Al guiar el crecimiento directamente sobre la superficie, el GO asegura interacciones intercapa robustas entre el óxido metálico y el óxido de grafeno reducido (rGO) resultante.

Comprendiendo las Sensibilidades del Proceso

La Necesidad de Uniformidad

Si bien el calentamiento rápido es un beneficio, introduce un desafío en cuanto al control. Debido a que la conversión de energía a calor es tan rápida, la distribución del GO en la mezcla precursora debe ser perfectamente homogénea. La aglomeración del GO podría generar "puntos calientes" y una síntesis desigual.

Equilibrio entre Reducción y Crecimiento

El proceso implica el crecimiento simultáneo de óxido y la reducción del GO a rGO. Lograr el equilibrio perfecto requiere una sincronización precisa. Si la reacción es demasiado agresiva, la integridad estructural de la plantilla de rGO resultante podría verse comprometida.

Tomando la Decisión Correcta para tu Objetivo

Para maximizar los beneficios de usar GO en la síntesis por microondas, considera tus objetivos finales específicos:

- Si tu enfoque principal es la velocidad de reacción: Aprovecha las propiedades de absorción de microondas del GO para reducir drásticamente el tiempo de síntesis en comparación con los métodos hidrotérmicos convencionales.

- Si tu enfoque principal es la integridad estructural: Prioriza la dispersión del GO para asegurar que los óxidos metálicos tengan acceso uniforme a la plantilla 2D, asegurando una morfología consistente.

La utilidad del óxido de grafeno radica en su capacidad para alimentar simultáneamente la reacción y diseñar la arquitectura del material final.

Tabla Resumen:

| Característica | Rol del Óxido de Grafeno (GO) | Impacto en la Síntesis |

|---|---|---|

| Fuente de Energía | Absorbente de microondas de alta eficiencia | Calentamiento rápido y cinética de reacción acelerada |

| Marco Estructural | Andamio físico atómicamente delgado | Preserva la morfología 2D y previene la agregación 3D |

| Cristalización | Plantilla de nucleación | Dirige el crecimiento del óxido metálico para un contacto interfacial robusto |

| Estado Químico | Sufre reducción simultánea | Transforma GO a rGO conductor durante la síntesis |

Eleva tu Síntesis de Nanomateriales con KINTEK

La precisión en la fabricación de nanocompuestos 2D requiere tanto ciencia de materiales avanzada como equipos de alto rendimiento. KINTEK proporciona las soluciones de laboratorio de vanguardia necesarias para dominar las complejidades de la síntesis asistida por microondas. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables según tus requisitos de investigación específicos.

Ya sea que estés optimizando la producción de MO/rGO o desarrollando catalizadores de próxima generación, nuestros hornos de alta temperatura garantizan la estabilidad térmica y la uniformidad que tus proyectos demandan. Contacta a KINTEK hoy para discutir tus necesidades únicas y ver cómo nuestra experiencia puede acelerar tu camino del laboratorio al mercado.

Guía Visual

Referencias

- Muxuan Yang, Weinan Xu. Scalable solid-state synthesis of 2D transition metal oxide/graphene hybrid materials and their utilization for microsupercapacitors. DOI: 10.1039/d4nr00587b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Cuál es el propósito de usar una corriente de argón durante la activación? Mejorar la eficiencia de la adsorción de $CO_2$

- ¿Cómo se utiliza una cámara CCD para la deformación de pellets de mineral de hierro? Domine la medición de deformaciones sin contacto a altas temperaturas

- ¿Qué papel juega un horno de sinterización a alta temperatura en las cerámicas piezoeléctricas sin plomo? Optimización del rendimiento

- ¿Cómo impacta el proceso de Calentamiento Rápido (FH) en el crecimiento de películas REBCO? Domine los Requisitos de Rampa Térmica Rápida

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Por qué es necesaria la calcinación a 700 °C para la biosilice de diatomeas extraída? Lograr la máxima estabilidad del material

- ¿Por qué se prefiere un horno de resistencia de laboratorio para las aleaciones Al-5Er-Ti? Lograr homogeneidad de alta pureza

- ¿Qué papel juega el procesamiento térmico en un horno en el análisis de fases de la caolinita? Optimice la estructura de su catalizador