En esencia, el control de temperatura es el cerebro operativo de un horno mufla. Es el sistema responsable de establecer una temperatura deseada, monitorear activamente las condiciones internas y ajustar la potencia de los elementos calefactores para alcanzar y mantener esa temperatura con precisión. Los sistemas modernos permiten un control intrincado sobre todo el ciclo de calentamiento y enfriamiento.

El papel del control de temperatura va mucho más allá de simplemente calentar una cámara. Es el factor crítico que asegura resultados consistentes y repetibles, protege la integridad tanto del material que se procesa como del propio horno, y transforma una caja de calentamiento básica en una herramienta científica precisa.

Cómo funciona el control de temperatura: El mecanismo central

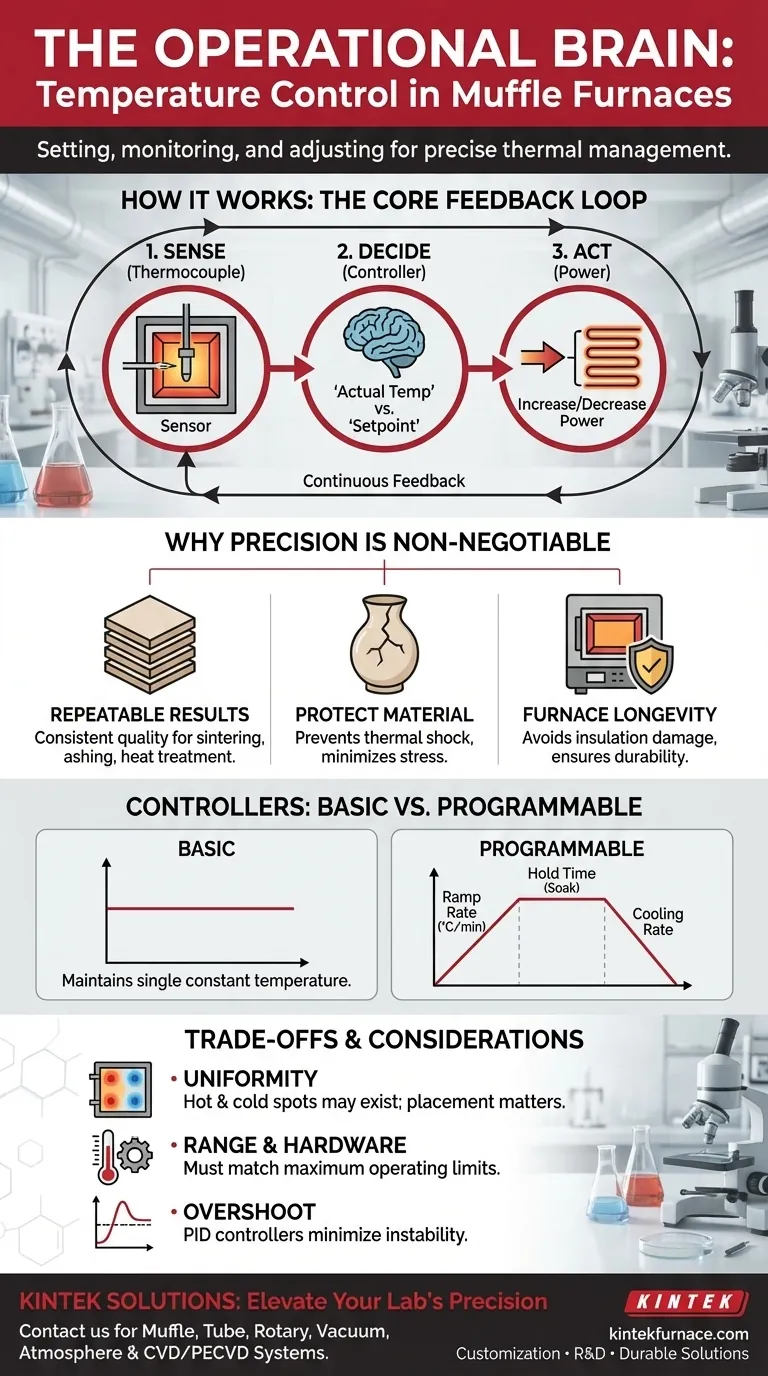

El sistema de control de temperatura de un horno mufla opera con un circuito de retroalimentación continua. Entender este mecanismo es clave para apreciar su importancia.

El bucle de control: Sentir, Decidir, Actuar

El sistema tiene tres componentes principales. Primero, un sensor de temperatura (típicamente un termopar) colocado dentro de la cámara mide constantemente la temperatura real.

Segundo, este sensor envía su lectura al controlador de temperatura, que es la unidad de toma de decisiones. El controlador compara la temperatura real con la temperatura objetivo definida por el usuario (el "punto de ajuste").

Finalmente, basándose en esta comparación, el controlador ajusta la potencia enviada a los elementos calefactores del horno. Si la temperatura es demasiado baja, aumenta la potencia; si es demasiado alta, reduce o corta la potencia.

Controladores básicos vs. programables

Los controladores más simples mantienen una temperatura única y constante. Usted establece la temperatura, y el horno se calienta y la mantiene allí.

Los controladores programables más avanzados son ahora estándar para aplicaciones técnicas. Permiten a los usuarios definir un perfil térmico completo, incluyendo:

- Velocidad de rampa: Qué tan rápido se calienta el horno (°C/minuto).

- Tiempo de mantenimiento (Soak): Cuánto tiempo permanece el horno a la temperatura objetivo.

- Velocidad de enfriamiento: La velocidad a la que se permite que el horno se enfríe.

Por qué la precisión no es negociable

Pequeñas desviaciones en la temperatura pueden tener consecuencias significativas. El control preciso no es un lujo; es un requisito fundamental para un trabajo fiable.

Garantizar resultados repetibles y precisos

Para procesos como la sinterización, la calcinación y el tratamiento térmico, las propiedades finales del material están directamente ligadas a las temperaturas que experimenta.

Sin un control exacto, no se puede garantizar que dos lotes separados se procesen de forma idéntica. Esto hace que los resultados sean inconsistentes y poco fiables para cualquier prueba científica o aplicación de control de calidad.

Proteger la integridad del material

La velocidad de cambio de temperatura es a menudo tan importante como la temperatura máxima. Un calentamiento rápido y descontrolado puede inducir un choque térmico, causando grietas u otros daños al material que se está procesando.

Una velocidad de rampa controlada asegura que el artículo se caliente uniformemente, minimizando las tensiones internas.

Mantener la longevidad del horno

El propio horno es vulnerable al choque térmico. Un calentamiento excesivo o extremadamente rápido puede provocar la formación de pequeñas grietas en el aislamiento cerámico o la mufla del horno.

Con el tiempo, este daño compromete la eficiencia y la integridad estructural del horno. Un control de temperatura adecuado es una parte crucial del mantenimiento del equipo.

Comprendiendo las compensaciones y limitaciones

Incluso el mejor sistema de control de temperatura opera dentro de ciertas restricciones. Ser consciente de ellas es esencial para un trabajo preciso.

Uniformidad de temperatura vs. control

Un controlador proporciona una gestión precisa de la temperatura en la ubicación del termopar. Sin embargo, la temperatura puede no ser perfectamente uniforme en toda la cámara.

Pueden existir puntos calientes y fríos. La precisión de su proceso depende de conocer la uniformidad de temperatura de su horno y colocar las muestras en consecuencia.

La importancia del rango de temperatura correcto

Un controlador sofisticado es inútil si el hardware del horno no puede satisfacer las demandas de su aplicación. Los elementos calefactores deben ser capaces de alcanzar y mantener las temperaturas requeridas.

Siempre asegúrese de que la temperatura máxima de funcionamiento especificada del horno proporcione un margen de seguridad por encima de las necesidades de su proceso.

Sobrepaso y subpaso

Los sistemas de control más simples a veces pueden sobrepasar la temperatura objetivo antes de estabilizarse. Aunque a menudo es menor, esto puede ser problemático para materiales altamente sensibles.

Los controladores PID (Proporcional-Integral-Derivativo) más avanzados están diseñados para anticipar esto, minimizando el sobrepaso y proporcionando una estabilidad y precisión mucho mayores en el punto de ajuste.

Tomar la decisión correcta para su aplicación

El nivel de control de temperatura que necesita lo dicta completamente su objetivo.

- Si su enfoque principal es el secado simple o la eliminación de aglutinantes: Un controlador digital básico que pueda mantener de forma fiable un único punto de ajuste suele ser suficiente.

- Si su enfoque principal es la ciencia de los materiales o el tratamiento térmico complejo: Un controlador programable es esencial para definir los ciclos precisos de rampa, mantenimiento y enfriamiento que demandan estos procesos.

- Si su enfoque principal es la validación de procesos para industrias reguladas: Necesita un controlador de alta precisión, calibrado, a menudo con capacidades de registro de datos para garantizar la trazabilidad y el cumplimiento totales.

En última instancia, dominar el control de temperatura es lo que transforma un horno mufla de un simple horno en un instrumento científico preciso.

Tabla resumen:

| Aspecto | Papel del control de temperatura |

|---|---|

| Mecanismo | Utiliza un bucle de retroalimentación con sensor, controlador y ajuste de potencia para ciclos precisos de calentamiento y enfriamiento. |

| Beneficios | Garantiza resultados repetibles, previene el choque térmico y mantiene la longevidad del horno. |

| Características clave | Incluye controladores programables para velocidades de rampa, tiempos de mantenimiento y perfiles de enfriamiento. |

| Aplicaciones | Esencial para sinterización, calcinación, tratamiento térmico y cumplimiento normativo de la industria. |

¿Listo para elevar la precisión de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y amplias capacidades de personalización, adaptamos soluciones para satisfacer sus necesidades experimentales únicas, asegurando resultados consistentes y durabilidad del equipo. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO