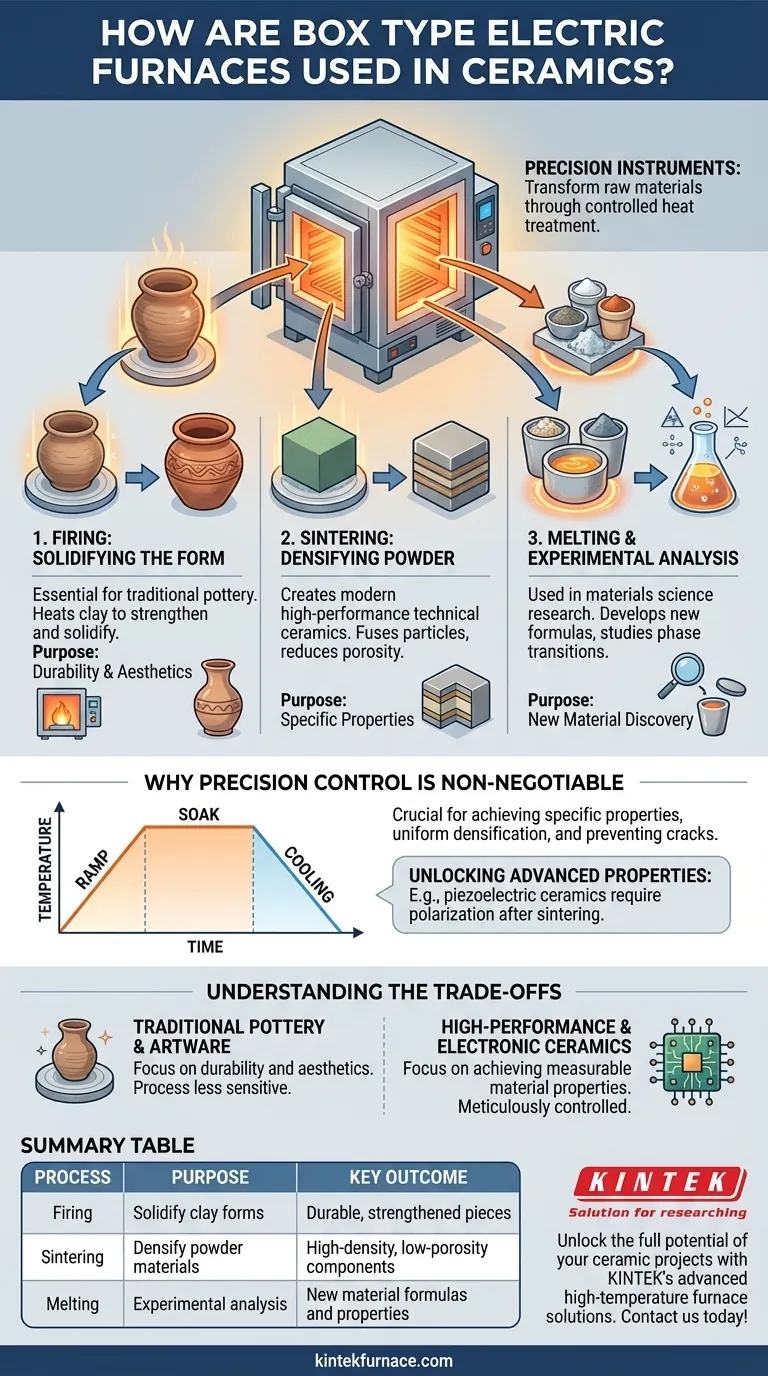

En esencia, los hornos eléctricos tipo caja son instrumentos de precisión utilizados en cerámica para transformar materiales crudos o en polvo en componentes sólidos, duraderos y funcionales mediante un tratamiento térmico altamente controlado. Sus aplicaciones principales son la cocción, el sinterizado y la fusión, que son procesos fundamentales para crear de todo, desde alfarería tradicional hasta piezas electrónicas avanzadas.

Un horno tipo caja no es simplemente un horno; es una herramienta crítica que permite la manipulación precisa de la estructura interna de un material. Su valor radica en su capacidad para ejecutar ciclos de temperatura programados, que son esenciales para lograr densidades, resistencias y propiedades eléctricas específicas en el producto cerámico terminado.

Los Procesos Fundamentales Habilitados por los Hornos

El papel de un horno eléctrico tipo caja en la cerámica se puede dividir en tres procesos térmicos principales. Cada uno cumple un propósito distinto en la transformación del material.

Cocción: Solidificando la Forma

La cocción es el uso más tradicional y ampliamente comprendido de un horno en cerámica, esencial en la fabricación de alfarería.

El proceso implica calentar la arcilla formada a altas temperaturas, lo que provoca reacciones químicas y físicas que solidifican y fortalecen permanentemente el material, convirtiéndolo en una pieza cerámica duradera.

Sinterizado: Densificando Polvo en un Sólido

El sinterizado es un proceso crítico para crear cerámicas técnicas modernas de alto rendimiento.

Implica calentar un material en polvo compactado a una temperatura por debajo de su punto de fusión. Esto hace que las partículas individuales se fusionen, eliminando aglutinantes orgánicos y reduciendo la porosidad para crear un objeto sólido y denso.

Un ejemplo clave es la producción de Condensadores Cerámicos Multicapa (MLCC), donde el sinterizado se utiliza para densificar los materiales cerámicos y de electrodos en capas.

Fusión y Análisis Experimental

Para la ciencia e investigación de materiales, los hornos tipo caja se utilizan para fundir composiciones cerámicas.

Esto permite a los investigadores crear nuevas fórmulas de vidrio o cerámica, estudiar transiciones de fase y realizar varios experimentos de tratamiento térmico para desarrollar materiales novedosos con propiedades únicas.

Por qué el Control de Precisión es Innegociable

Simplemente alcanzar una temperatura alta no es suficiente. El verdadero valor de un horno eléctrico moderno radica en su capacidad para gestionar con precisión todo el ciclo de calentamiento y enfriamiento.

El Papel del Control de Temperatura Programado

Las cerámicas avanzadas requieren perfiles térmicos específicos. Esto incluye la velocidad de aumento de la temperatura (rampa), la duración a la temperatura máxima (mantenimiento) y la velocidad de enfriamiento.

Este control programado es crucial para prevenir grietas, lograr una densificación uniforme y desarrollar la estructura cristalina deseada dentro del material.

Desbloqueando Propiedades Avanzadas

Ciertos materiales avanzados solo adquieren sus características únicas después de un tratamiento térmico específico.

Por ejemplo, las cerámicas piezoeléctricas deben someterse a un tratamiento de polarización después del sinterizado. Esto implica calentar el material en el horno dentro de un fuerte campo eléctrico para alinear sus dominios internos, que es lo que le da al material su capacidad de generar un voltaje bajo presión.

Comprendiendo los Compromisos y el Contexto

Aunque versátil, la aplicación específica dicta cómo se utiliza el horno. Los objetivos para cocer una simple vasija de barro son muy diferentes de los para sinterizar un componente electrónico complejo.

Para Alfarería Tradicional y Artículos de Arte

En este contexto, los objetivos principales de la cocción son la durabilidad y la estética. El ciclo del horno está diseñado para madurar el cuerpo de la arcilla y fijar adecuadamente los esmaltes. El proceso es a menudo menos sensible a variaciones mínimas en comparación con las cerámicas técnicas.

Para Cerámicas de Alto Rendimiento y Electrónicas

Aquí, el objetivo es lograr propiedades de material específicas y medibles. El proceso de sinterizado se controla meticulosamente para gestionar la contracción, asegurar la máxima densidad y producir las características eléctricas o mecánicas requeridas para un componente funcional.

Tomando la Decisión Correcta para su Objetivo

Su objetivo determina qué proceso de horno es más crítico.

- Si su enfoque principal es la alfarería duradera o los artículos de arte: La cocción es su proceso esencial para transformar arcilla frágil en un objeto fuerte y permanente.

- Si su enfoque principal son los componentes técnicos avanzados: El sinterizado es la clave para densificar polvos cerámicos y diseñar propiedades específicas de alto rendimiento.

- Si su enfoque principal es la investigación en ciencia de materiales: El horno permite la fusión y tratamientos térmicos experimentales para descubrir y refinar nuevas composiciones cerámicas.

En última instancia, el horno tipo caja es la herramienta que desbloquea el vasto potencial oculto dentro de los materiales cerámicos.

Tabla Resumen:

| Proceso | Propósito | Resultado Clave |

|---|---|---|

| Cocción | Solidificar formas de arcilla | Piezas cerámicas duraderas y fortalecidas |

| Sinterizado | Densificar materiales en polvo | Componentes de alta densidad y baja porosidad |

| Fusión | Análisis experimental | Nuevas fórmulas y propiedades de materiales |

Desbloquee todo el potencial de sus proyectos cerámicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Ya sea que se dedique a la alfarería, la electrónica o la investigación de materiales, nuestros Hornos de Mufla, Tubo, Rotativos, de Vacío y Atmósfera, y Sistemas CVD/PECVD ofrecen control de precisión y profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería