Una velocidad de rampa de temperatura programable es fundamental para preservar la integridad estructural de los precursores de nanomateriales durante el procesamiento térmico. Al imponer una velocidad de calentamiento controlada, como 5 °C por minuto, se evitan fluctuaciones térmicas rápidas que conducen a presiones internas destructivas. Este control es la única forma de navegar con éxito la delicada transición de un gel precursor a un sólido cristalino sin que el material colapse.

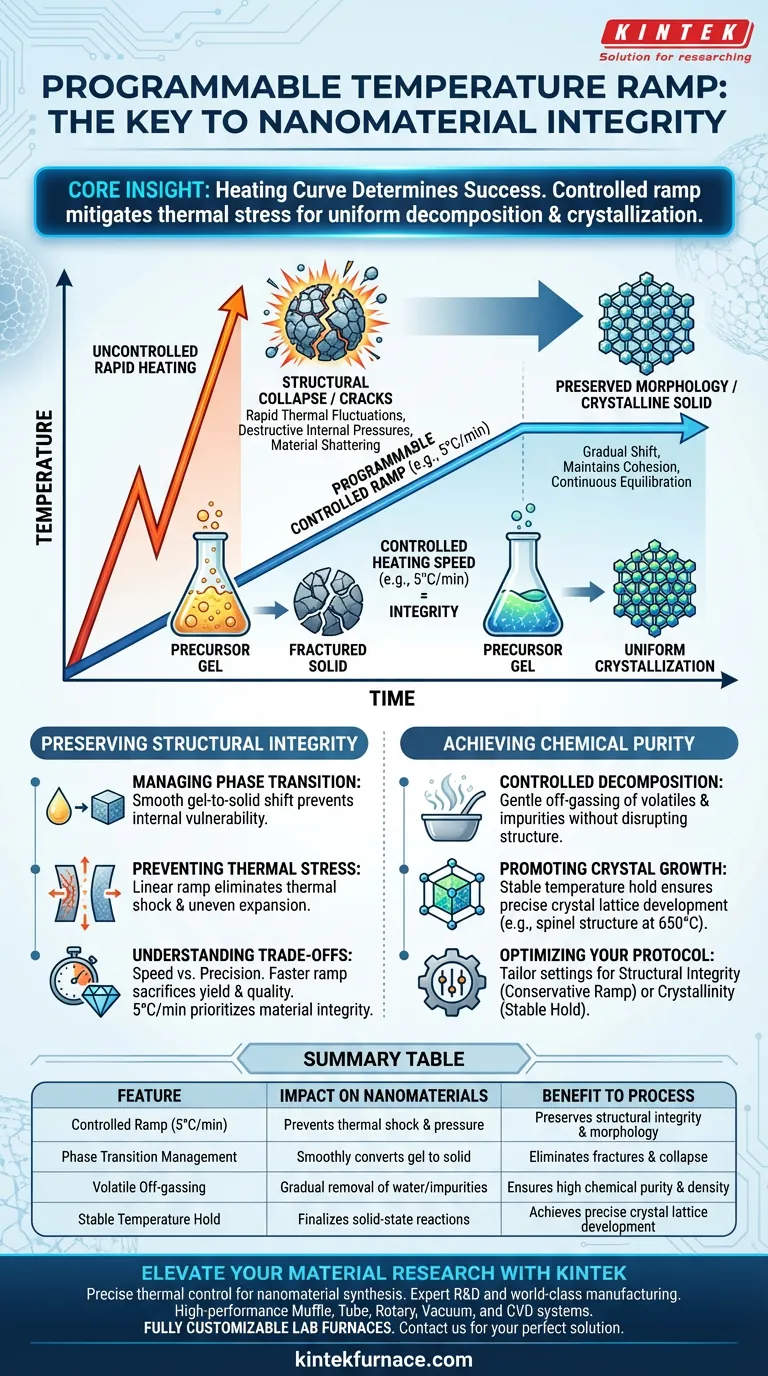

Idea Central: La diferencia entre una nanoestructura de alta calidad y un lote fallido a menudo reside en la curva de calentamiento. Una rampa programable mitiga el estrés térmico, permitiendo que el material se descomponga y cristalice de manera uniforme en lugar de hacerse añicos bajo la presión de cambios rápidos de temperatura.

Preservación de la Integridad Estructural

Gestión de la Transición de Fase

El procesamiento de nanomateriales a menudo implica la conversión de un gel precursor en un sólido. Esta es una transformación física significativa que crea vulnerabilidad dentro del material.

Si esta transición ocurre demasiado rápido, el material no puede adaptarse a su nuevo estado. Una rampa programable asegura que este cambio ocurra gradualmente, manteniendo la cohesión interna del material.

Prevención del Estrés Térmico

El calentamiento rápido causa expansión desigual y presiones internas. Cuando la temperatura crea estrés dentro del material, la delicada nanoestructura puede fracturarse o colapsar por completo.

Al utilizar una velocidad de rampa constante (por ejemplo, 5 °C/min), se elimina el choque térmico que conduce a estas fallas estructurales. Este aumento lineal permite que el material se equilibre continuamente a medida que se calienta.

Logro de la Pureza y Definición Química

Descomposición Controlada

Antes de que se forme la estructura cristalina final, el material debe someterse a descomposición térmica. Este proceso elimina el agua residual y las impurezas volátiles atrapadas dentro del precursor.

Si el horno se calienta sin control, estos volátiles pueden expandirse violentamente a nivel microscópico, destruyendo la morfología. Una rampa controlada permite que estos subproductos se liberen suavemente sin alterar la estructura que se solidifica.

Promoción del Crecimiento de Cristales

El objetivo final es lograr una disposición cristalina específica, como la estructura espinela cúbica estándar que se encuentra en nanopartículas de NiFe2O4 de alta calidad.

Alcanzar una temperatura objetivo estable (por ejemplo, 650 °C) es necesario para la reacción en estado sólido que finaliza esta estructura. Sin embargo, el *camino* hacia esa temperatura determina si esos cristales se forman correctamente o contienen defectos.

Comprensión de los Compromisos

El Riesgo de la Velocidad

La principal tentación en las operaciones de hornos es aumentar la velocidad de calentamiento para reducir el tiempo de procesamiento.

Sin embargo, ahorrar tiempo tiene un costo directo en el rendimiento y la calidad. Acelerar la rampa más allá de la tolerancia térmica del material casi garantiza el colapso estructural o la formación incompleta de fases.

El Costo de la Precisión

Por el contrario, una velocidad de rampa lenta y altamente controlada extiende el tiempo total de procesamiento y aumenta el consumo de energía.

Debe equilibrar la necesidad de perfección estructural con la eficiencia operativa. La velocidad de 5 °C/min representa una línea de base probada que prioriza la integridad del material sobre la velocidad.

Optimización de su Protocolo Térmico

Para lograr los mejores resultados con precursores de nanomateriales, adapte la configuración de su horno a sus requisitos de calidad específicos.

- Si su enfoque principal es la Integridad Estructural: Priorice una velocidad de rampa conservadora (alrededor de 5 °C/min) para minimizar la presión interna durante la transición de gel a sólido.

- Si su enfoque principal es la Cristalinidad: Asegúrese de que su protocolo incluya una retención estable a la temperatura de recocido requerida (por ejemplo, 650 °C) para permitir el desarrollo completo de la red cristalina.

La consistencia en su perfil de calentamiento es el factor más importante para reproducir la morfología de nanopartículas de alta calidad.

Tabla Resumen:

| Característica | Impacto en Nanomateriales | Beneficio para el Proceso |

|---|---|---|

| Rampa Controlada (ej. 5°C/min) | Previene el choque térmico y la presión interna. | Preserva la integridad estructural y la morfología. |

| Gestión de Transición de Fase | Convierte suavemente el gel precursor en sólido cristalino. | Elimina fracturas y colapso del material. |

| Desgasificación de Volátiles | Eliminación gradual de agua e impurezas. | Garantiza alta pureza química y densidad. |

| Retención de Temperatura Estable | Finaliza reacciones en estado sólido (ej. estructuras espinela). | Logra un desarrollo preciso de la red cristalina. |

Mejore su Investigación de Materiales con KINTEK

El control térmico preciso es la diferencia entre un avance y un lote fallido. En KINTEK, entendemos la delicada ciencia de la síntesis de nanomateriales. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con los perfiles de calentamiento más rigurosos.

Ya sea que necesite programación de rampa personalizada o control de atmósfera especializado, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas. Asegure la integridad de su próximo descubrimiento: contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno perfecta.

Guía Visual

Referencias

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características clave de los hornos mufla? Desbloquee precisión y pureza en su laboratorio

- ¿Cuál es el papel específico de un horno mufla en el procesamiento de recubrimientos para celdas solares? Desbloquee una durabilidad y eficiencia superiores

- ¿Cómo mejora la interfaz digital de un horno mufla su funcionalidad? Desbloquee precisión y eficiencia en su laboratorio

- ¿Por qué el borde de una pieza de trabajo alcanza temperaturas más altas que su centro? Domine la uniformidad térmica en el sinterizado

- ¿Por qué se requieren hornos de caja de alta temperatura y alta precisión para el tratamiento térmico segmentado de materiales LTGP?

- ¿Cómo se utilizan los hornos de mufla en el procesamiento de materiales electrónicos? Logre un control térmico preciso para la electrónica

- ¿Cómo se comparan los costos de los hornos de mufla industriales y los hornos de secado? Comprenda la brecha de precios y elija sabiamente

- ¿Cómo soporta un horno mufla las operaciones de atmósfera controlada? Garantice pureza y precisión en su laboratorio