En esencia, una interfaz digital transforma un horno mufla de un simple horno de alta temperatura en un instrumento científico de precisión. Proporciona la capacidad de programar, monitorear y ejecutar protocolos de calentamiento complejos con una precisión que los controles analógicos no pueden igualar, asegurando la fiabilidad y repetibilidad de procesos sensibles.

La interfaz digital no es simplemente una conveniencia moderna; es el sistema de control que desbloquea todo el potencial del horno. Asegura que los beneficios teóricos de la calefacción uniforme y una atmósfera controlada se logren de manera fiable y repetible en la práctica.

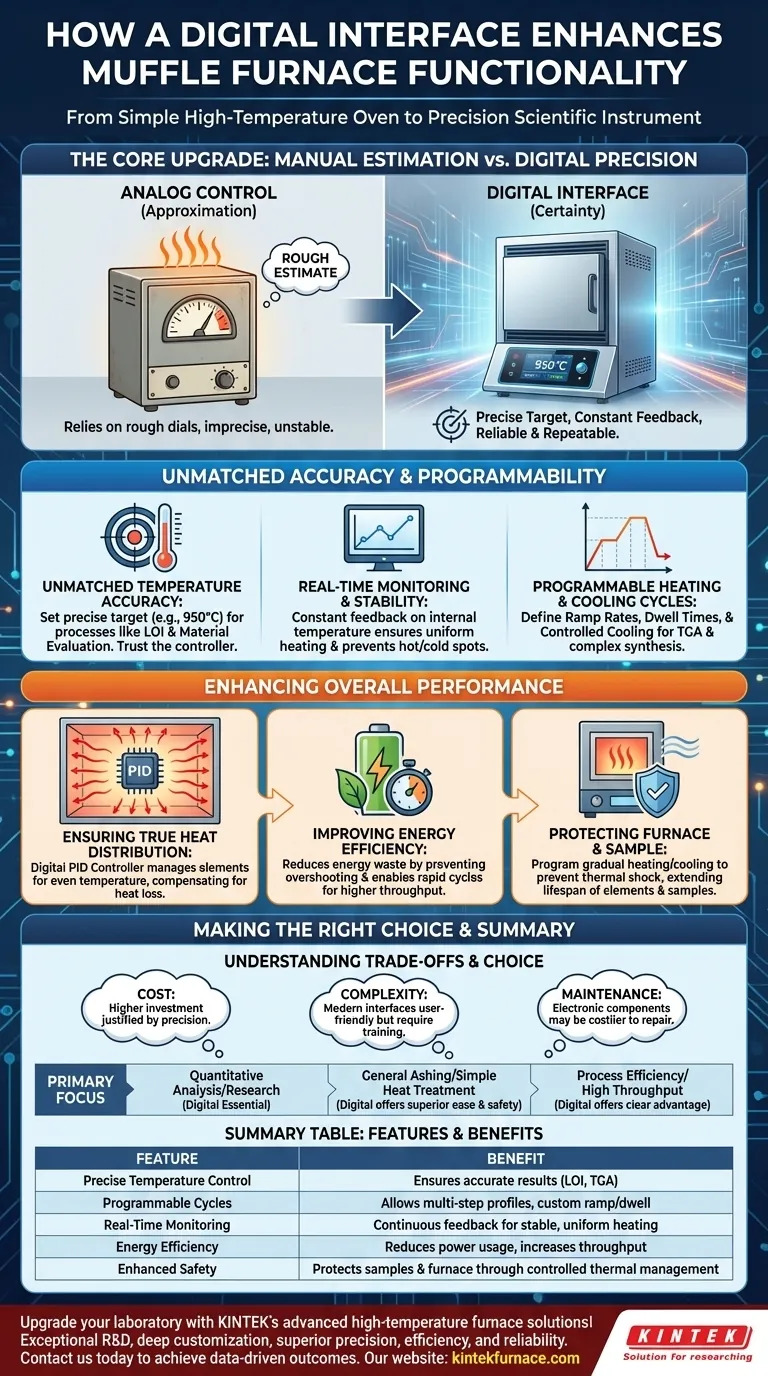

La Mejora Central: De la Estimación Manual a la Precisión Digital

La mejora fundamental que ofrece una interfaz digital es el cambio de la aproximación a la certeza. Esta precisión es la base para lograr resultados válidos en aplicaciones exigentes.

Precisión de Temperatura Inigualable

Un horno analógico depende de un dial que ofrece una estimación aproximada de la temperatura. Un horno digital le permite establecer un objetivo preciso, como 950 °C, y confiar en que el controlador lo alcanzará y mantendrá.

Este nivel de precisión no es negociable para procesos como el análisis de pérdida por ignición (LOI) o la evaluación de propiedades de materiales, donde ligeras desviaciones de temperatura pueden invalidar los resultados.

Monitoreo en Tiempo Real y Estabilidad

Una pantalla digital proporciona retroalimentación constante y en tiempo real sobre la temperatura interna de la cámara. Esto le permite verificar que la temperatura no solo es precisa, sino también estable durante todo el proceso.

Este monitoreo continuo es fundamental para garantizar un calentamiento uniforme, evitando puntos calientes o fríos dentro de la cámara que podrían comprometer la muestra.

Ciclos Programables de Calentamiento y Enfriamiento

Los controladores digitales modernos permiten a los usuarios programar perfiles de calentamiento de múltiples pasos. Puede definir tasas de rampa específicas (qué tan rápido aumenta la temperatura), tiempos de permanencia (cuánto tiempo se mantiene a una temperatura establecida) y períodos de enfriamiento controlados.

Esta capacidad es esencial para aplicaciones avanzadas como el análisis termogravimétrico (TGA), el temple y la síntesis de materiales complejos que requieren un historial térmico preciso.

Cómo el Control Digital Mejora el Rendimiento General

La precisión de la interfaz digital tiene un efecto en cascada, mejorando la eficiencia, la seguridad del horno y la calidad de los resultados que produce.

Garantizando una Distribución Real del Calor

El muffle, o cámara interior, está diseñado físicamente para distribuir el calor uniformemente. Sin embargo, es el controlador digital PID (Proporcional-Integral-Derivativo) el que gestiona activamente los elementos calefactores para hacer esto realidad.

Al ajustar constantemente la salida de potencia basándose en la retroalimentación en tiempo real, el controlador compensa la pérdida de calor y asegura que toda la cámara mantenga la temperatura objetivo con la mínima fluctuación.

Mejora de la Eficiencia Energética

Los hornos digitales son significativamente más eficientes energéticamente. Al evitar el sobreimpulso de temperatura y ejecutar los ciclos con precisión, utilizan solo la cantidad de energía necesaria para completar una tarea.

Además, su capacidad para realizar ciclos rápidos de calentamiento y enfriamiento significa menos tiempo perdido y mayor rendimiento, lo que los hace ideales para laboratorios ocupados que realizan análisis de calidad del agua o ambientales.

Protección del Horno y de la Muestra

Los cambios extremos de temperatura pueden causar choque térmico, dañando tanto la muestra como los materiales refractarios del horno.

Una interfaz digital le permite programar tasas de calentamiento y enfriamiento graduales y controladas. Esto protege la integridad de la muestra y extiende la vida útil de los elementos calefactores y la cámara interna del horno.

Comprender las Compensaciones

Aunque inmensamente potentes, la adopción de un horno mufla digital implica consideraciones que deben sopesarse frente a sus beneficios.

Costo y Justificación

Los hornos mufla digitales son generalmente más caros que sus homólogos analógicos. La inversión inicial debe justificarse por la necesidad de la precisión, repetibilidad y programabilidad que ofrecen.

Complejidad y Formación

Una interfaz digital programable es más compleja que una simple perilla. Aunque las interfaces modernas son fáciles de usar, todavía requieren cierto grado de formación para utilizar sus funciones avanzadas de manera efectiva.

Mantenimiento y Reparación

Los componentes electrónicos de un controlador digital, aunque fiables, pueden ser más difíciles y costosos de reparar que las sencillas piezas mecánicas de un sistema analógico. Esta es una consideración operativa a largo plazo.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar un horno mufla digital debe estar impulsada por los requisitos específicos de su trabajo.

- Si su enfoque principal es el análisis cuantitativo o la investigación de materiales: La precisión, la programabilidad y la certeza de los datos de un horno digital son esenciales.

- Si su enfoque principal es el calcinado general o el tratamiento térmico simple: Un horno analógico podría ser suficiente, pero un modelo digital aún proporcionará una facilidad de uso, repetibilidad y seguridad superiores.

- Si su enfoque principal es la eficiencia del proceso y el alto rendimiento: Los ciclos rápidos y automatizados y el ahorro de energía de un horno digital moderno ofrecen una clara ventaja operativa.

En última instancia, la interfaz digital eleva el horno mufla de un dispositivo de calentamiento a una herramienta sofisticada para lograr resultados fiables y basados en datos.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Control de Temperatura Preciso | Garantiza resultados precisos para análisis sensibles como LOI y TGA |

| Ciclos Programables | Permite perfiles de calentamiento de múltiples pasos con tasas de rampa y tiempos de permanencia personalizados |

| Monitoreo en Tiempo Real | Proporciona retroalimentación continua para un calentamiento estable y uniforme |

| Eficiencia Energética | Reduce el consumo de energía y aumenta el rendimiento con ciclos optimizados |

| Seguridad Mejorada | Protege las muestras y los componentes del horno mediante una gestión térmica controlada |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando precisión, eficiencia y fiabilidad superiores. No se conforme con menos: ¡contáctenos hoy para analizar cómo podemos mejorar el rendimiento de su laboratorio y lograr resultados basados en datos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible