En el procesamiento de materiales electrónicos, los hornos de mufla son fundamentales para el tratamiento térmico de materiales para lograr propiedades eléctricas, ópticas y estructurales específicas. Se utilizan para una variedad de tareas que incluyen el crecimiento de películas delgadas, el recocido de obleas semiconductoras, la sinterización de sustratos cerámicos y el tratamiento térmico de componentes metálicos, todo lo cual depende de un control preciso de la temperatura y la atmósfera.

El valor central de un horno de mufla en electrónica es su capacidad para proporcionar dos condiciones no negociables: una temperatura excepcionalmente uniforme y una atmósfera altamente controlada y libre de contaminantes. Estas dos capacidades son esenciales para la fabricación de materiales y dispositivos electrónicos de alto rendimiento.

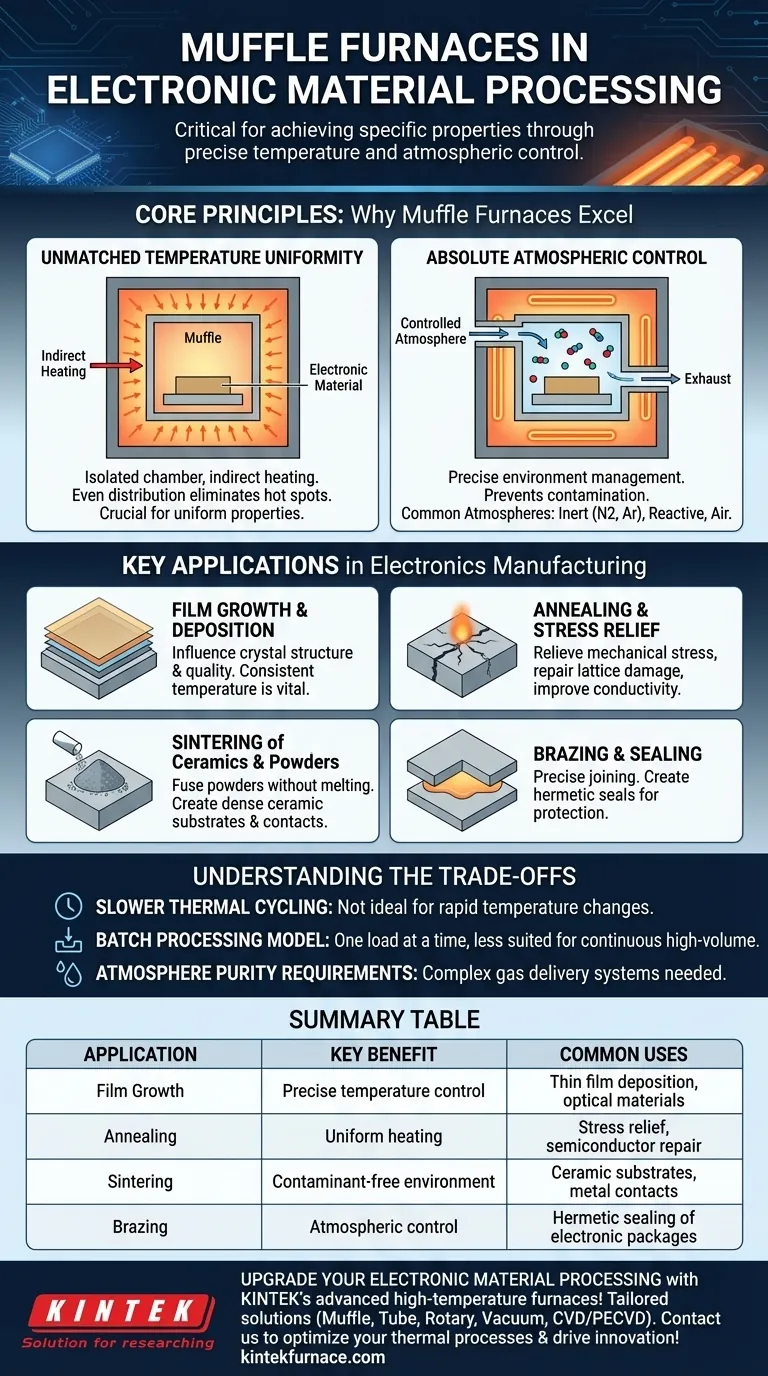

Los principios básicos: por qué los hornos de mufla sobresalen

El diseño de un horno de mufla es engañosamente simple pero excepcionalmente eficaz. La "mufla" es una cámara interior sellada que aísla el material que se está procesando de los elementos calefactores externos. Esta separación es la clave de sus ventajas.

Uniformidad de temperatura inigualable

La cámara aislada se calienta principalmente por radiación y convección, no por contacto directo con las bobinas calefactoras. Este método de calentamiento indirecto distribuye la energía de manera uniforme por toda la cámara, eliminando los puntos calientes y asegurando que toda la pieza de trabajo experimente la misma temperatura.

Esta uniformidad es fundamental para procesos como el recocido, donde incluso ligeras variaciones de temperatura en una oblea de silicio pueden introducir defectos y comprometer el rendimiento del dispositivo.

Control atmosférico absoluto

Debido a que la pieza de trabajo está sellada dentro de la mufla, la atmósfera interior puede gestionarse con precisión. Este aislamiento evita la contaminación por subproductos del combustible o elementos calefactores degradantes, lo que sería desastroso para los materiales electrónicos sensibles.

Esto permite que el procesamiento se lleve a cabo en entornos específicos:

- Gas inerte (nitrógeno, argón): Evita la oxidación de materiales como interconexiones de cobre u otros metales sensibles durante el tratamiento térmico.

- Gas reactivo: Se utiliza para reacciones químicas específicas en la superficie de un material, como en algunas formas de crecimiento de películas.

- Aire: Para procesos en los que la oxidación es deseada o no es una preocupación, como el calcinado de fotorresistente.

Aplicaciones clave en la fabricación de productos electrónicos

Las capacidades únicas de los hornos de mufla los hacen indispensables para varios pasos de fabricación de alta precisión.

Crecimiento y deposición de películas

Para películas delgadas y materiales ópticos, la temperatura y la atmósfera controladas del horno influyen directamente en la estructura cristalina, la tasa de crecimiento y la calidad final. La temperatura constante es vital para lograr la fase y las propiedades deseadas del material.

Recocido y alivio de tensiones

El recocido implica calentar un material y luego enfriarlo lentamente. En electrónica, esto se hace para aliviar el estrés mecánico inducido durante la fabricación, reparar el daño de la red cristalina en semiconductores después de la implantación de iones y mejorar la conductividad eléctrica de los contactos metálicos.

Sinterización de cerámicas y polvos

La sinterización es el proceso de fusionar polvos mediante calor, sin fundirlos. Los hornos de mufla se utilizan para crear sustratos cerámicos densos y duraderos para circuitos integrados o para formar contactos eléctricos a partir de metales en polvo.

Soldadura fuerte y sellado

El control preciso de la temperatura es esencial para unir componentes utilizando un metal de aportación (soldadura fuerte). Un uso común es la creación de sellos herméticos en encapsulados electrónicos para proteger los circuitos internos sensibles de la humedad y otros factores ambientales.

Comprendiendo las compensaciones

Aunque potentes, los hornos de mufla no son la solución para todas las necesidades de procesamiento térmico. Comprender sus limitaciones es clave para utilizarlos de forma eficaz.

Ciclo térmico más lento

El mismo aislamiento y masa térmica que proporcionan una excelente estabilidad de la temperatura también significan que los hornos de mufla se calientan y enfrían relativamente despacio. No son ideales para aplicaciones que requieren cambios rápidos de temperatura.

Modelo de procesamiento por lotes

La mayoría de los hornos de mufla están diseñados para el procesamiento por lotes, donde se trata una carga a la vez. Aunque existen versiones a escala industrial, generalmente son menos adecuadas para líneas de montaje continuas y de gran volumen en comparación con otros tipos de hornos, como los hornos de cinta transportadora.

Requisitos de pureza de la atmósfera

Lograr y mantener una atmósfera inerte de alta pureza requiere un horno con excelentes sellos, un sistema confiable de suministro de gas y protocolos de purga adecuados. Esto puede aumentar la complejidad y el costo operativo del sistema.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico adecuado depende completamente del material y del resultado deseado.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un horno con el controlador de temperatura más preciso y opciones versátiles para gestionar diferentes atmósferas (por ejemplo, gas inerte, vacío).

- Si su enfoque principal es el procesamiento de materiales sensibles a la oxidación: Asegúrese de que el horno tenga excelentes sellos y un sistema robusto para purgar y mantener un ambiente de gas inerte.

- Si su enfoque principal es el tratamiento repetible de componentes como el recocido: Busque un modelo con un controlador programable que pueda ejecutar de manera confiable perfiles de calentamiento, mantenimiento y enfriamiento de varios pasos.

En última instancia, el valor del horno de mufla reside en su capacidad para crear un ambiente perfectamente controlado y de alta temperatura, haciendo que las propiedades ideales de los materiales electrónicos no solo sean posibles, sino también repetibles.

Tabla resumen:

| Aplicación | Beneficio clave | Usos comunes |

|---|---|---|

| Crecimiento de películas | Control preciso de la temperatura | Deposición de películas delgadas, materiales ópticos |

| Recocido | Calentamiento uniforme | Alivio de tensiones, reparación de semiconductores |

| Sinterización | Entorno libre de contaminantes | Sustratos cerámicos, contactos metálicos |

| Soldadura fuerte | Control atmosférico | Sellado hermético de encapsulados electrónicos |

¡Mejore el procesamiento de sus materiales electrónicos con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la repetibilidad. Contáctenos hoy para conversar sobre cómo nuestros hornos pueden optimizar sus procesos térmicos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso