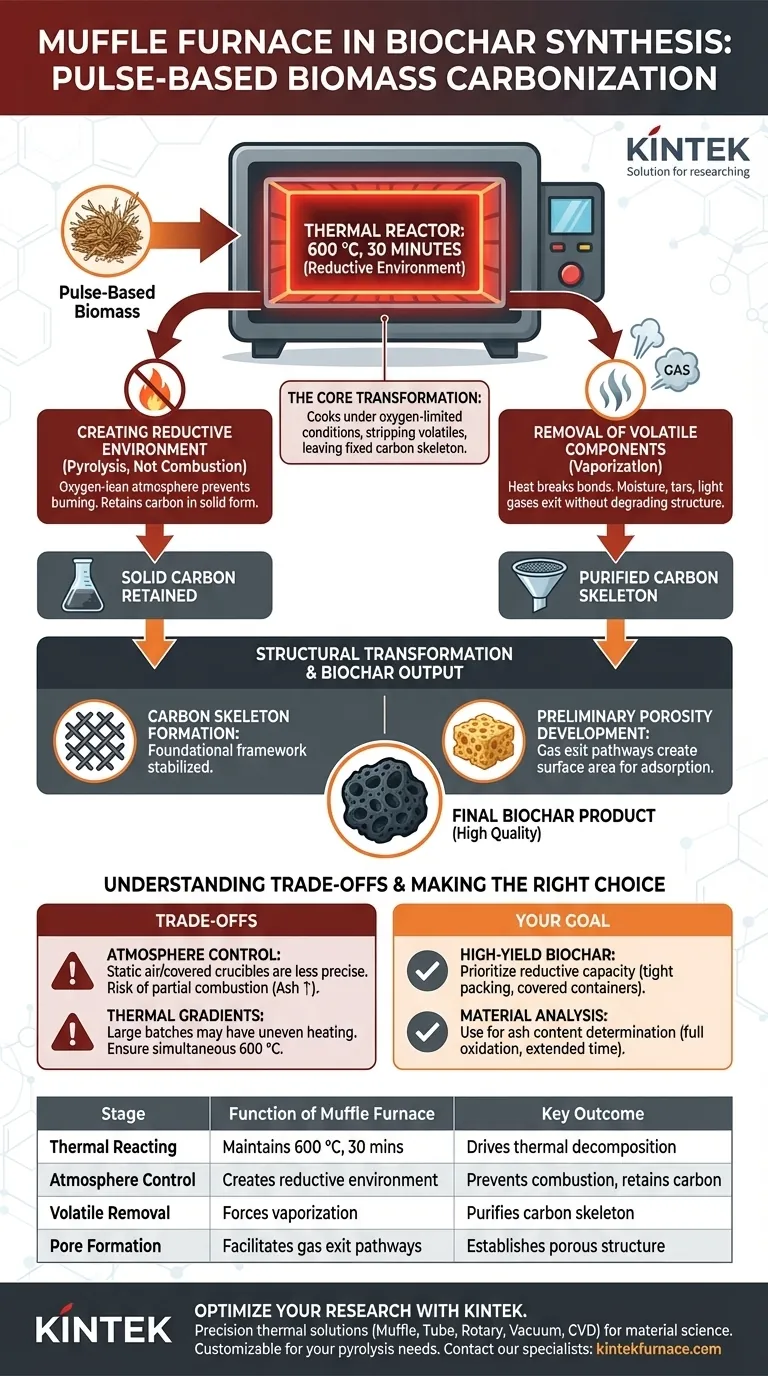

En la síntesis de biocarbón a partir de biomasa basada en pulsos, el horno mufla actúa como el reactor térmico principal que facilita la pirólisis al crear un entorno reductor de alta temperatura. Específicamente, al mantener una temperatura constante de 600 °C durante 30 minutos, el horno impulsa la descomposición térmica necesaria para convertir los residuos vegetales crudos en una estructura de carbono estable.

La Transformación Central El horno mufla no "quema" simplemente la biomasa; la cocina en condiciones de oxígeno limitado. Este proceso elimina los compuestos orgánicos volátiles, dejando un esqueleto de carbono fijo con una estructura porosa preliminar que define la calidad del biocarbón.

El Mecanismo de Carbonización

Para comprender el papel del horno mufla, debe mirar más allá del simple calentamiento. Actúa como una cámara controlada que dicta la vía química de la biomasa.

Creación de un Entorno Reductor

La función más crítica del horno mufla en este contexto es establecer un entorno reductor. A diferencia de la combustión abierta, que convierte la biomasa en cenizas, el horno opera en condiciones que limitan la oxidación.

Esta atmósfera pobre en oxígeno evita que el material se queme por completo. En cambio, obliga a la biomasa a someterse a pirólisis, asegurando que el carbono se retenga en forma sólida en lugar de escapar como dióxido de carbono.

Eliminación de Componentes Volátiles

A la temperatura objetivo de 600 °C, el horno mufla suministra suficiente energía para romper los enlaces químicos de la biomasa basada en pulsos.

Este calor obliga a los elementos no carbonados y a los compuestos volátiles (como la humedad, alquitranes y gases ligeros) a vaporizarse y salir del material. La duración precisa de 30 minutos está calibrada para garantizar la eliminación completa de estos volátiles sin degradar la estructura de carbono restante.

Transformación Estructural de la Biomasa

La arquitectura física del biocarbón final se determina durante esta fase de calentamiento. El horno mufla es responsable de "fijar" la estructura.

Formación del Esqueleto de Carbono

A medida que se expulsan los volátiles, el material restante se estabiliza en un esqueleto de carbono fijo.

Este es el marco fundamental del biocarbón. La capacidad del horno para mantener una temperatura constante es vital aquí; las fluctuaciones podrían provocar una carbonización incompleta o un colapso estructural, debilitando la resistencia mecánica del material.

Desarrollo de Porosidad Preliminar

Las vías de salida creadas por los gases que escapan transforman la biomasa de un sólido denso a un material poroso.

El horno mufla facilita la creación de esta estructura porosa preliminar. Estos poros son esenciales para la aplicación futura del biocarbón, ya que proporcionan el área superficial necesaria para las actividades de adsorción, como retener agua o atrapar contaminantes.

Comprensión de las Compensaciones

Si bien es eficaz, el uso de un horno mufla para la carbonización requiere una gestión cuidadosa de sus limitaciones en comparación con otros métodos como los hornos de tubo.

Limitaciones del Control de Atmósfera

Los hornos mufla estándar a menudo dependen del aire estático o de crisoles cubiertos para crear condiciones de oxígeno limitado.

Esto es menos preciso que los sistemas que purgan activamente el oxígeno utilizando gases inertes como el nitrógeno. Si el entorno se vuelve demasiado rico en oxígeno, el proceso puede pasar de pirólisis a combustión parcial, aumentando el contenido de cenizas y reduciendo el rendimiento de carbono fijo.

Gradientes Térmicos

En procesos por lotes más grandes, los hornos mufla a veces pueden presentar gradientes de temperatura.

Es fundamental garantizar que toda la muestra alcance los 600 °C simultáneamente. El calentamiento desigual puede dar lugar a un producto heterogéneo, donde algunas partículas están completamente carbonizadas mientras que otras conservan núcleos de biomasa sin reaccionar.

Tomando la Decisión Correcta para su Objetivo

Dependiendo de sus requisitos específicos para el biocarbón, el horno mufla juega un papel ligeramente diferente en su flujo de trabajo.

- Si su enfoque principal es la síntesis de biocarbón de alto rendimiento: Priorice la capacidad "reductora" empaquetando muestras de forma compacta o utilizando recipientes cubiertos para minimizar la exposición al oxígeno a 600 °C.

- Si su enfoque principal es el análisis de la composición del material: Utilice el horno mufla para la determinación del "contenido de cenizas" extendiendo el tiempo y permitiendo la oxidación completa (combustión), en lugar de la pirólisis.

El horno mufla es la herramienta que une la brecha entre los residuos orgánicos crudos y el material de carbono funcional y estable.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Resultado Clave |

|---|---|---|

| Reacción Térmica | Mantiene 600 °C constantes durante 30 minutos | Impulsa la descomposición térmica de la biomasa de pulso |

| Control de Atmósfera | Crea un entorno reductor / con oxígeno limitado | Evita la combustión; retiene el carbono como biocarbón sólido |

| Eliminación de Volátiles | Fuerza la vaporización de humedad y alquitranes | Purifica el esqueleto de carbono y reduce la masa |

| Formación de Poros | Facilita las vías de salida de gas | Establece una estructura porosa preliminar para la adsorción |

Optimice su Investigación de Carbonización con KINTEK

El control preciso de la temperatura es la diferencia entre biocarbón de alta calidad y simple ceniza. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para cumplir con las rigurosas demandas de la ciencia de materiales.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus requisitos únicos de pirólisis y carbonización. Asegure un entorno reductor estable y resultados estructurales superiores para su investigación hoy mismo.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contacte a nuestros especialistas ahora para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en el entrecruzamiento de TiO2 y PEN? Desbloquea híbridos de alto rendimiento

- ¿Qué opciones de uniformidad de temperatura están disponibles en los hornos de caja? Logre un calor preciso para sus procesos críticos

- ¿Qué factores afectan el precio de los hornos mufla? Impulsores clave para la inversión en laboratorios inteligentes

- ¿Cuáles son los principales componentes estructurales de un horno de caja? Guía esencial para un procesamiento de materiales eficiente

- ¿Cómo garantiza un horno de cámara de laboratorio la calidad de las películas delgadas de TiO2-NiO? Optimizar la precisión del tratamiento térmico

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso

- ¿Cuáles son las funciones principales de los hornos mufla en las pruebas de acero? Simulación de Enfriamiento y Evolución de la Microestructura

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos