Los hornos mufla funcionan como herramientas de simulación de precisión que proporcionan un control exacto y programable de la temperatura para regular las tasas de enfriamiento de las muestras de acero. Crucialmente, facilitan la introducción de mezclas de aire o aire/vapor de agua, lo que permite a los investigadores replicar las condiciones ambientales específicas y las reacciones de oxidación características de la fundición continua industrial.

Al permitir el control simultáneo de las tasas de enfriamiento y las atmósferas oxidativas, los hornos mufla permiten la reproducción precisa de las capas de óxido superficiales y el crecimiento del grano de austenita, que son esenciales para comprender los mecanismos de iniciación de grietas en el acero.

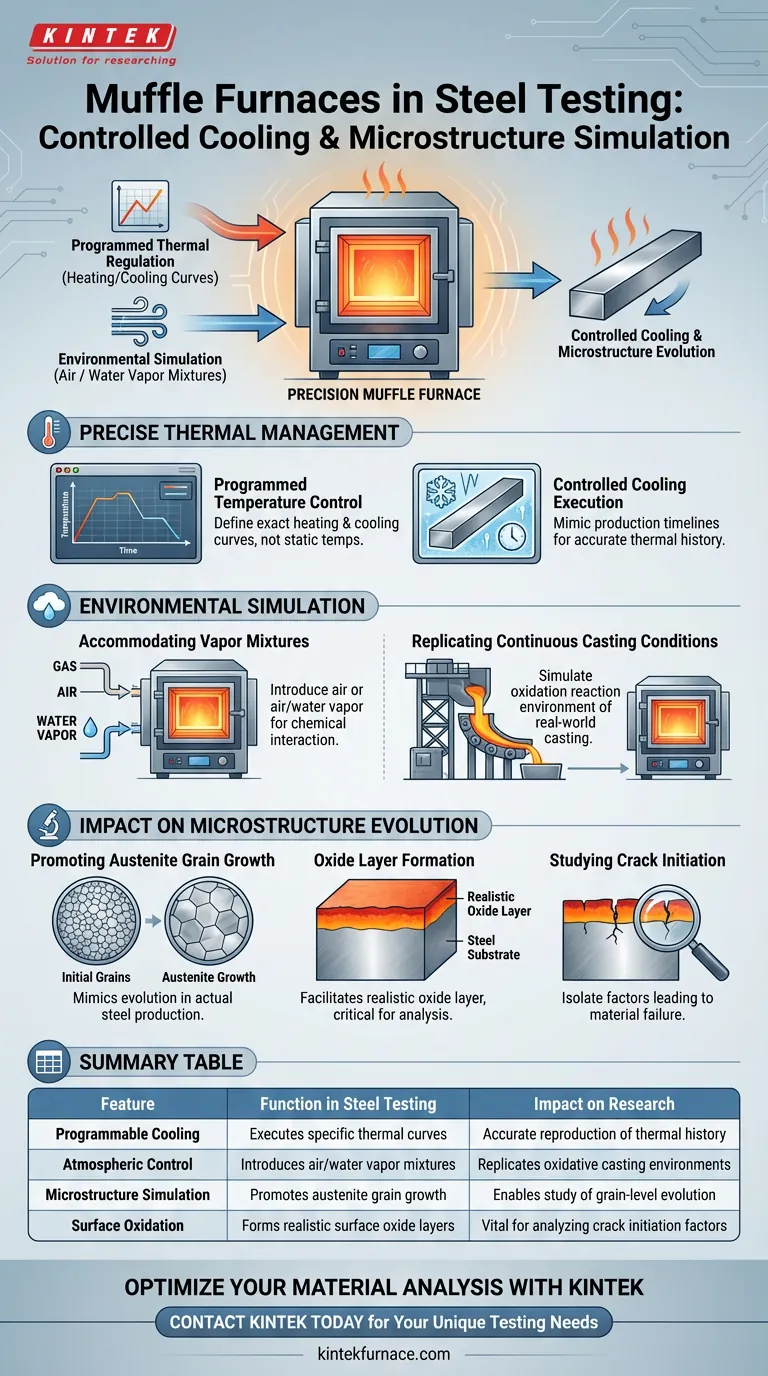

Gestión Térmica de Precisión

Control de Temperatura Programado

La función principal de un horno mufla en este contexto es la regulación térmica programable.

Esta característica permite a los operadores definir curvas exactas de calentamiento y enfriamiento en lugar de depender de temperaturas estáticas.

Ejecución de Enfriamiento Controlado

Durante la fase de prueba, el horno ejecuta protocolos de enfriamiento específicos para imitar los plazos de producción.

Esto asegura que la muestra experimente el historial térmico exacto requerido para estudiar con precisión la evolución de la microestructura.

Simulación Ambiental

Acomodación de Mezclas de Vapor

Una ventaja distintiva de los hornos mufla es su capacidad para acomodar mezclas de aire o aire/vapor de agua dentro de la cámara de calentamiento.

Esta capacidad es vital para crear un entorno que se extiende más allá del simple tratamiento térmico a la interacción química.

Replicación de las Condiciones de Fundición Continua

La introducción de estas mezclas de gas específicas permite al horno simular el entorno de reacción de oxidación que se encuentra en los procesos reales de fundición continua.

Esta fidelidad al entorno de producción garantiza que los resultados de laboratorio sean aplicables a escenarios de fabricación del mundo real.

Impacto en la Evolución de la Microestructura

Promoción del Crecimiento del Grano de Austenita

La combinación específica de calor y atmósfera proporcionada por el horno promueve el crecimiento del grano de austenita en la superficie de la muestra.

Este cambio microestructural imita la evolución que ocurre durante la producción real de acero.

Formación de Capas de Óxido

La presencia controlada de aire y vapor de agua facilita la formación de una capa de óxido realista en la superficie del acero.

La reproducción de esta capa es fundamental, ya que un entorno estéril o de vacío no produciría las mismas características superficiales.

Estudio de la Iniciación de Grietas

El objetivo final de estas funciones combinadas es permitir el estudio de cómo la capa de óxido influye en la iniciación de grietas.

Al replicar las condiciones superficiales exactas de producción, los investigadores pueden aislar los factores que conducen a la falla del material.

Comprensión de los Requisitos de Simulación

La Necesidad de Control Atmosférico

Para estudiar con precisión el agrietamiento superficial, el control de la temperatura por sí solo es insuficiente.

Debe utilizar un horno capaz de mantener la atmósfera oxidativa correcta para generar datos válidos sobre la integridad superficial.

Correlación con la Realidad

La validez de los resultados de las pruebas depende en gran medida de la capacidad del horno para igualar el entorno de fundición continua.

Cualquier desviación en la mezcla de vapor o en el perfil de enfriamiento puede conducir a microestructuras que no reflejan los resultados de producción reales.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el protocolo de prueba apropiado, alinee las capacidades del horno con sus objetivos de investigación específicos:

- Si su enfoque principal es reproducir las condiciones industriales: Asegúrese de que el horno esté programado para utilizar mezclas de aire/vapor de agua que imiten el entorno de oxidación de la fundición continua.

- Si su enfoque principal es analizar los mecanismos de falla: Priorice la simulación de la formación de la capa de óxido, ya que este es el factor crítico que influye en la iniciación de grietas superficiales.

Aprovechar las capacidades duales de programación térmica y control atmosférico proporciona la información más precisa sobre cómo se comportará el acero durante el proceso de fabricación.

Tabla Resumen:

| Característica | Función en Pruebas de Acero | Impacto en la Investigación |

|---|---|---|

| Enfriamiento Programable | Ejecuta curvas térmicas específicas | Reproducción precisa del historial térmico |

| Control Atmosférico | Introduce mezclas de aire/vapor de agua | Replica entornos de fundición oxidativa |

| Simulación de Microestructura | Promueve el crecimiento del grano de austenita | Permite el estudio de la evolución a nivel de grano |

| Oxidación Superficial | Forma capas de óxido superficiales realistas | Vital para analizar factores de iniciación de grietas |

Optimice su Análisis de Materiales con KINTEK

Asegúrese de que su investigación produzca datos válidos y listos para la producción aprovechando las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus requisitos específicos de atmósfera oxidativa y tasas de enfriamiento.

Ya sea que esté simulando fundición continua o estudiando mecanismos de falla de materiales, nuestros hornos de alta temperatura de laboratorio brindan el control que necesita para tener éxito. Contacte a KINTEK hoy mismo para discutir sus necesidades de prueba únicas.

Guía Visual

Referencias

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué materiales se utilizan en la construcción de los hornos de mufla? Descubre los Componentes Clave para un Rendimiento a Altas Temperaturas

- ¿Por qué se requiere un horno mufla de alta temperatura para el tratamiento de incineración de nanopartículas de dióxido de titanio?

- ¿Qué industrias utilizan comúnmente los hornos de mufla industriales? Desbloquee la calefacción de precisión para diversos sectores

- ¿Qué rango de temperatura pueden operar los hornos mufla? Encuentre su solución térmica ideal para 800°C a 1800°C

- ¿Qué es un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Cómo beneficia el control de temperatura en los hornos de crisol a los procesos industriales? Logre una calidad de producto y eficiencia superiores

- ¿Por qué utilizar un horno de laboratorio de alta temperatura para el pretratamiento de nanopartículas? Asegure la fabricación de composites sin defectos hoy mismo.

- ¿Qué materiales deben evitarse al usar un horno de mufla? Prevenga peligros y extienda la vida útil del equipo