A grandes rasgos, los hornos de mufla industriales son piedras angulares en la metalurgia, la ciencia de los materiales, la cerámica y la química analítica. Sin embargo, su uso se extiende a una gama sorprendentemente diversa de sectores, incluidos el aeroespacial, la electrónica, los productos farmacéuticos y las pruebas ambientales, donde el procesamiento preciso a alta temperatura es un requisito fundamental.

La adopción generalizada del horno de mufla no está ligada a una sola industria, sino a una necesidad universal: la capacidad de calentar un material a alta temperatura dentro de un ambiente controlado, completamente aislado de contaminantes como el combustible o los subproductos de la combustión. Esta función central es lo que lo convierte en una herramienta indispensable.

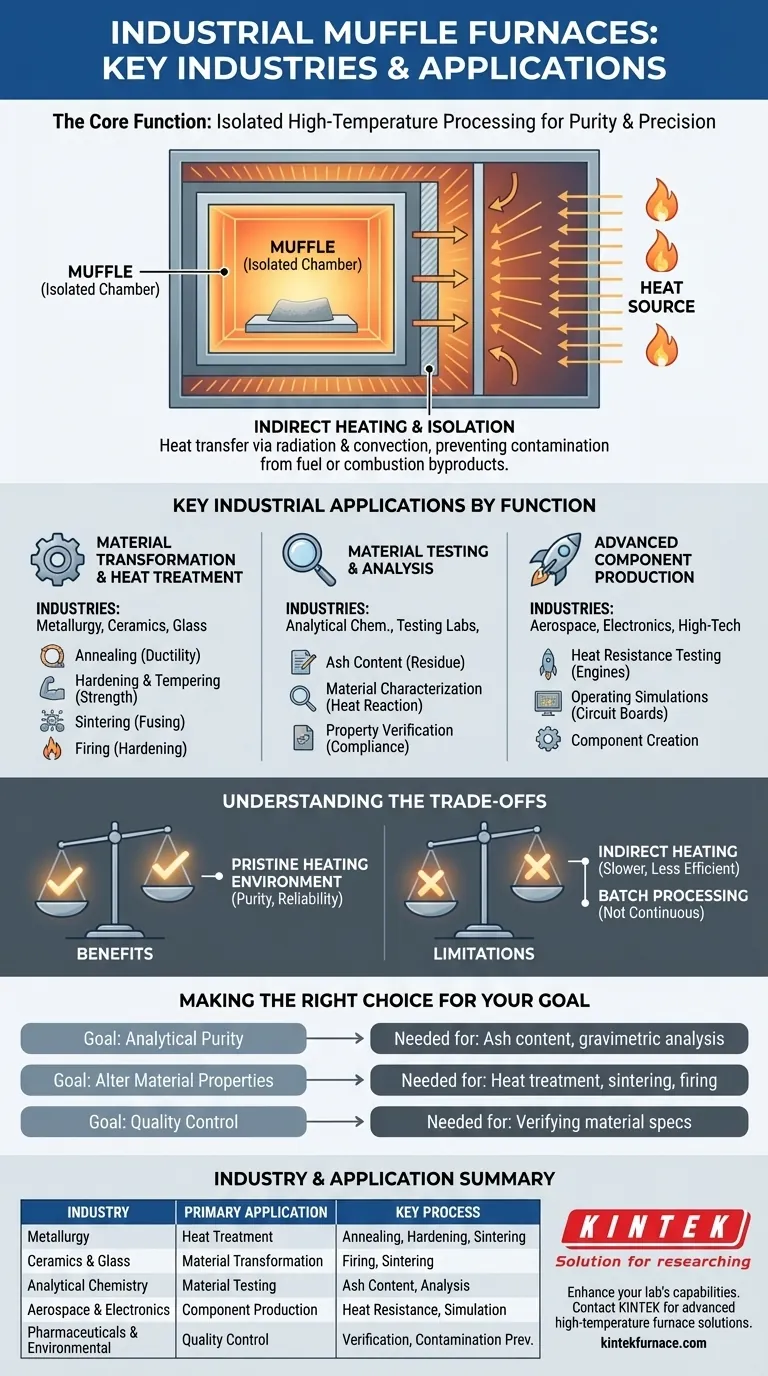

La función principal: procesamiento aislado a alta temperatura

Para entender por qué tantas industrias dependen de este equipo, primero debe comprender su principio de diseño fundamental. La "mufla" es la clave.

¿Qué es un horno de mufla?

Un horno de mufla es esencialmente un horno de alta temperatura con una cámara interior —la mufla— que está protegida de los elementos calefactores externos.

Imagine una caja dentro de otra caja. La caja exterior genera calor intenso, mientras que la caja interior contiene el material o la muestra. Este diseño asegura que el material se caliente por radiación y convección, sin entrar nunca en contacto directo con la llama o los elementos eléctricos.

Por qué es importante el aislamiento

Esta separación es fundamental porque previene la contaminación. En procesos como el análisis químico o el tratamiento térmico de aleaciones sensibles, cualquier impureza de la combustión puede alterar los resultados o comprometer la integridad del producto final.

La mufla crea un ambiente químicamente limpio, asegurando que lo único que afecta a la muestra es el propio calor.

Aplicaciones industriales clave por función

En lugar de simplemente enumerar las industrias, es más revelador agruparlas por las tareas comunes para las que utilizan hornos de mufla.

Transformación de materiales y tratamiento térmico

Esta categoría se centra en cambiar las propiedades físicas de un material. El horno proporciona los perfiles térmicos precisos necesarios para estas transformaciones.

Las industrias incluyen la metalurgia, la cerámica y la fabricación de vidrio para procesos como:

- Recocido: Ablandamiento de metales para mejorar la ductilidad.

- Templado y Revenido: Fortalecimiento de piezas de acero.

- Sinterización: Fusión de materiales en polvo (como cerámica o metales) mediante calor.

- Cocción: Endurecimiento de productos cerámicos después de haber sido moldeados.

Análisis y prueba de materiales

Se trata de comprender la composición y el comportamiento de un material bajo estrés térmico. La repetibilidad y la pureza son primordiales.

Las industrias incluyen la química analítica, los laboratorios de prueba de materiales y los departamentos de control de calidad para tareas como:

- Determinación del contenido de cenizas: Quemar toda la materia orgánica para medir el residuo no combustible, común en las industrias alimentaria, del carbón y química.

- Caracterización de materiales: Analizar cómo reacciona un material al calor extremo.

- Verificación de propiedades: Asegurar que un producto terminado cumpla con su resistencia al calor o composición especificada.

Producción y verificación de componentes avanzados

En industrias de alto riesgo, los componentes deben funcionar perfectamente en condiciones extremas. Los hornos de mufla se utilizan tanto para crear como para probar estas piezas.

Industrias como la aeroespacial y la electrónica los utilizan para:

- Pruebas de materiales y recubrimientos resistentes al calor para componentes de motores o de reentrada.

- Simulación de condiciones de funcionamiento para placas de circuitos electrónicos y otras piezas sensibles.

Comprender las ventajas y desventajas

Ninguna tecnología es una solución universal. El diseño de un horno de mufla presenta claras ventajas, pero también limitaciones inherentes.

El beneficio: pureza y precisión

La principal ventaja es un ambiente de calentamiento prístino. Esto conduce a resultados altamente fiables, repetibles y sin contaminación, lo cual es innegociable para el análisis científico y la fabricación de alto rendimiento.

La limitación: calentamiento indirecto

Debido a que la fuente de calor no contacta directamente con la pieza de trabajo, la transferencia de calor puede ser más lenta y potencialmente menos eficiente energéticamente que en un horno de fuego directo. El proceso se basa completamente en la radiación térmica y la convección dentro de la cámara.

La restricción: procesamiento por lotes

Los hornos de mufla están típicamente diseñados para trabajos por lotes, no para un rendimiento industrial continuo. Son ideales para procesar componentes individuales, pequeños lotes o muestras en un laboratorio o en un entorno de producción a pequeña escala.

Tomar la decisión correcta para su objetivo

Si un horno de mufla es la herramienta correcta depende completamente de los requisitos de su proceso.

- Si su enfoque principal es la pureza analítica: Necesita un horno de mufla para determinar el contenido de cenizas, realizar análisis gravimétricos o preparar muestras sin contaminación química.

- Si su enfoque principal es alterar las propiedades del material: Un horno de mufla es esencial para el tratamiento térmico de metales sensibles, la cocción de cerámicas técnicas o la sinterización de piezas en polvo donde una atmósfera controlada es crítica.

- Si su enfoque principal es el control de calidad y las pruebas: Un horno de mufla proporciona el ambiente de alta temperatura estable y repetible necesario para verificar las especificaciones del material contra un estándar conocido.

En última instancia, comprender el principio del calentamiento aislado es clave para utilizar eficazmente un horno de mufla en cualquier aplicación.

Tabla resumen:

| Industria | Aplicación principal | Proceso clave |

|---|---|---|

| Metalurgia | Tratamiento térmico | Recocido, endurecimiento, sinterización |

| Cerámica y vidrio | Transformación de materiales | Cocción, sinterización |

| Química analítica | Pruebas de materiales | Determinación del contenido de cenizas, análisis |

| Aeroespacial y electrónica | Producción de componentes | Pruebas de resistencia al calor, simulación |

| Farmacéutica y ambiental | Control de calidad | Verificación de propiedades, prevención de la contaminación |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar la eficiencia y la pureza en sus procesos.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?