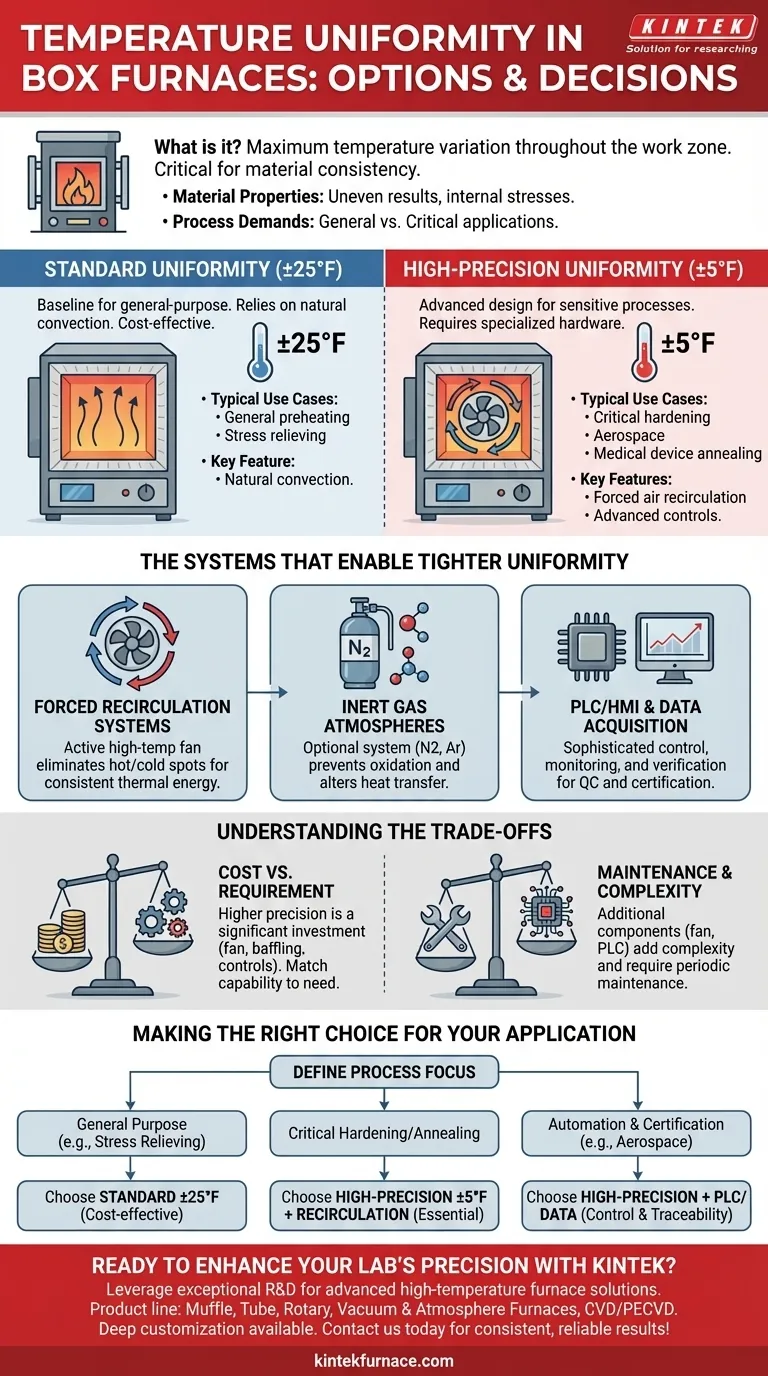

Las opciones principales para la uniformidad de temperatura en un horno de caja son una tolerancia estándar de ±25°F y una opción de alta precisión de ±5°F. La elección entre estos niveles no es simplemente un ajuste, sino una decisión fundamental sobre el diseño del horno, ya que lograr una uniformidad más estricta a menudo requiere hardware especializado para asegurar una distribución de calor consistente.

Elegir la uniformidad de temperatura correcta es una decisión de ingeniería crítica impulsada por su proceso térmico específico. Una uniformidad más estricta no se logra con un simple ajuste, sino a través de sistemas integrados, especialmente la recirculación forzada de aire, que gestionan activamente el calor dentro de la cámara del horno.

Por qué la uniformidad de temperatura es crítica

La uniformidad de temperatura se refiere a la variación máxima de temperatura que existe en un volumen definido de la cámara del horno, conocido como la zona de trabajo. Para procesos como el endurecimiento, el recocido o el alivio de tensiones, esta consistencia es primordial.

El impacto en las propiedades del material

Incluso pequeñas desviaciones de temperatura en una pieza pueden llevar a resultados inconsistentes. Esto puede manifestarse como una dureza desigual, tensiones internas o variaciones en la estructura del grano, comprometiendo la calidad y el rendimiento del producto final.

Las exigencias de los diferentes procesos

Procesos como el precalentamiento general pueden tolerar una ventana de temperatura más amplia. En contraste, aplicaciones críticas como el templado de componentes aeroespaciales o el recocido de dispositivos médicos exigen un calor extremadamente preciso y uniforme para cumplir con especificaciones rigurosas.

Comprendiendo las opciones de uniformidad

Los niveles de uniformidad disponibles representan dos niveles distintos de rendimiento del horno, cada uno adecuado para diferentes aplicaciones.

El estándar: ±25°F

Este es el punto de partida para la mayoría de los hornos de caja de uso general. Se logra mediante la ubicación estratégica de elementos calefactores que dependen de la convección natural y la radiación para calentar la carga de trabajo. Este nivel es rentable y suficiente para muchas tareas de tratamiento térmico.

La opción de alta precisión: ±5°F

Alcanzar este nivel de precisión requiere un diseño de horno más avanzado. Es esencial para materiales y procesos sensibles donde el resultado metalúrgico está directamente relacionado con un control de temperatura exacto. Esto no es solo una característica, sino una capacidad a nivel de sistema.

Los sistemas que permiten una uniformidad más estricta

La obtención de una uniformidad de alta precisión es un proceso activo que se basa en sistemas mecánicos y de control opcionales que trabajan juntos.

Sistemas de recirculación forzada

Este es el componente más crítico para lograr una uniformidad estricta. Un ventilador de alta temperatura circula activamente el aire calentado dentro de la cámara, eliminando los puntos calientes y fríos que ocurren naturalmente con la convección pasiva. Este movimiento forzado asegura que todas las superficies de la carga de trabajo reciban energía térmica consistente.

Atmósferas de gas inerte

Aunque se utiliza principalmente para prevenir la oxidación, un sistema opcional de gas inerte (que utiliza nitrógeno o argón) también cambia las características de transferencia de calor dentro del horno. Esto debe tenerse en cuenta al diseñar para una alta uniformidad.

PLC/HMI y adquisición de datos

Los controladores lógicos programables (PLC) y las interfaces hombre-máquina (HMI) permiten un control más sofisticado sobre los elementos calefactores y los tiempos de ciclo. Junto con los sistemas de adquisición de datos, pueden monitorear las temperaturas en múltiples ubicaciones para verificar que la uniformidad se mantenga durante todo el proceso, proporcionando datos esenciales para el control de calidad y la certificación.

Comprendiendo las compensaciones

La selección de un nivel más alto de uniformidad de temperatura implica equilibrar los requisitos de rendimiento con consideraciones prácticas.

Costo vs. requisito del proceso

Un horno equipado para una uniformidad de ±5°F es una inversión más significativa. El costo adicional proviene del ventilador de recirculación, el deflector interno y los sistemas de control más avanzados. Es crucial hacer coincidir la capacidad del horno con las necesidades reales de su proceso para evitar una especificación excesiva.

Mantenimiento y complejidad

Un ventilador de recirculación y controles PLC avanzados son componentes adicionales que añaden complejidad y requieren mantenimiento periódico. Esto debe tenerse en cuenta en el costo total de propiedad.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por los requisitos específicos de su proceso térmico y los estándares de calidad.

- Si su enfoque principal es el alivio de tensiones o el precalentamiento de uso general: La uniformidad estándar de ±25°F es típicamente suficiente y la solución más rentable.

- Si su enfoque principal es el endurecimiento crítico, el templado o el recocido: Invertir en la opción de ±5°F con un sistema de recirculación es esencial para garantizar propiedades metalúrgicas consistentes y repetibles.

- Si su enfoque principal es la automatización de procesos y la certificación (por ejemplo, aeroespacial): La combinación de uniformidad de alta precisión con un PLC/HMI y adquisición de datos proporciona el control y la trazabilidad necesarios para cumplir con los estándares de la industria.

En última instancia, seleccionar la uniformidad de temperatura correcta consiste en alinear la ingeniería del horno con las necesidades precisas de su material y los estándares de calidad de su producto final.

Tabla resumen:

| Opción de uniformidad | Casos de uso típicos | Características clave |

|---|---|---|

| ±25°F Estándar | Precalentamiento general, alivio de tensiones | Rentable, se basa en la convección natural |

| ±5°F Alta Precisión | Endurecimiento crítico, aeroespacial, recocido de dispositivos médicos | Recirculación forzada de aire, controles avanzados |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que necesite uniformidad de temperatura estándar o de alta precisión, podemos ayudarle a lograr resultados consistentes y confiables. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos y garantizar resultados de alta calidad.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3