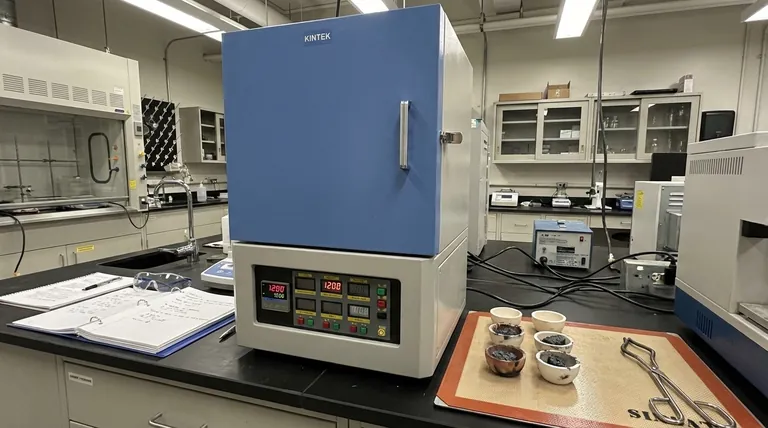

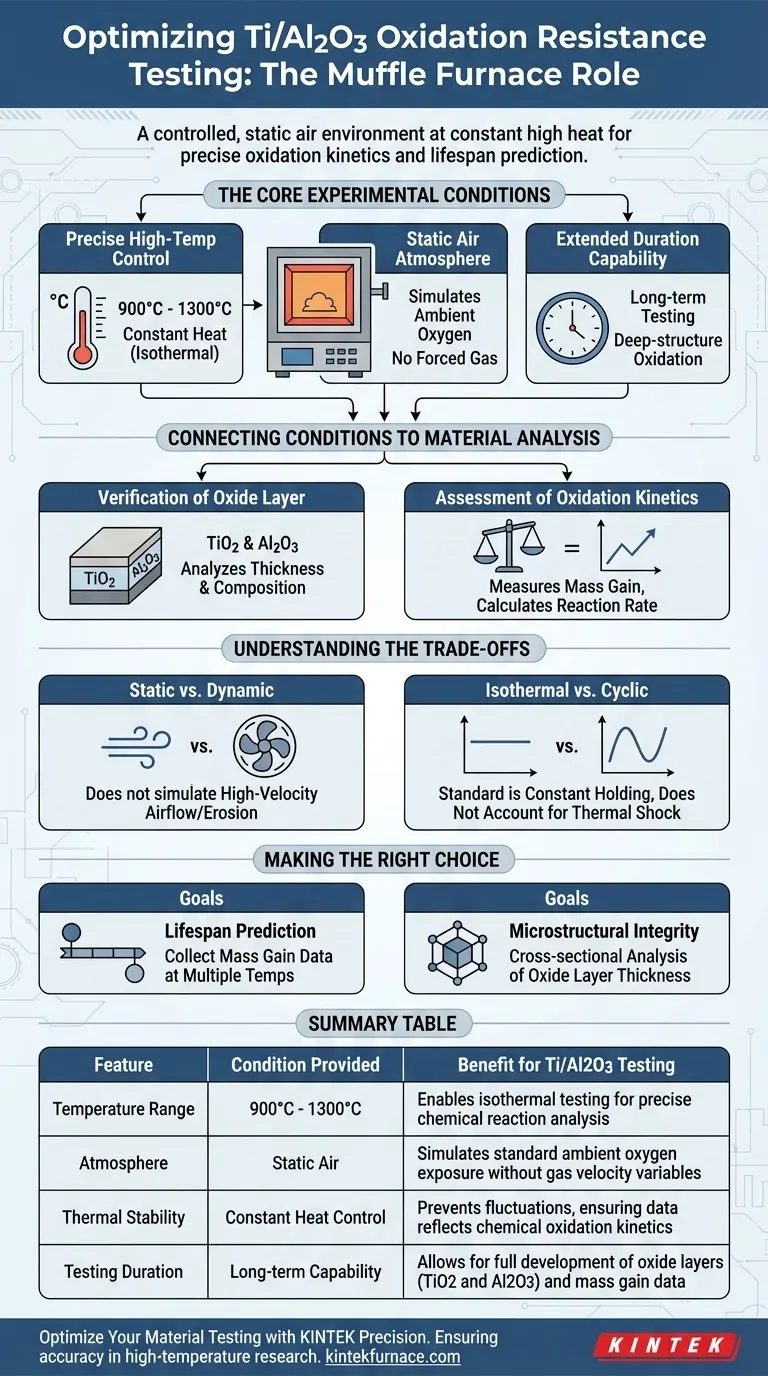

Un horno mufla proporciona un ambiente controlado y estático de aire mantenido a altas temperaturas constantes, típicamente entre 900 °C y 1300 °C, para simular estrictamente las condiciones de oxidación. Este equipo garantiza una estabilidad térmica precisa durante períodos prolongados, lo que permite a los investigadores inducir reacciones superficiales en composites de Ti/Al2O3 y medir la formación de la capa de óxido resultante sin interferencia atmosférica.

El horno mufla funciona como una cámara de aislamiento que desacopla el estrés térmico del estrés mecánico, proporcionando la línea base estable requerida para calcular la cinética de oxidación y predecir la vida útil del material.

Las Condiciones Experimentales Centrales

Para evaluar con precisión la resistencia a la oxidación, el entorno de prueba debe ser riguroso y consistente. El horno mufla logra esto a través de tres mecanismos específicos.

Control Preciso de Altas Temperaturas

La función principal del horno es alcanzar y mantener temperaturas extremas, que van desde 900 °C hasta 1300 °C.

Esto no se trata solo de alcanzar una temperatura máxima; el equipo proporciona calor constante (condiciones isotérmicas). Esta estabilidad es fundamental para garantizar que cualquier cambio en el material se deba a la oxidación química, no a fluctuaciones térmicas.

Atmósfera de Aire Estático

A diferencia de los equipos que bombean gases activos sobre una muestra, un horno mufla típicamente utiliza una atmósfera de aire estático.

Esta configuración simula un entorno operativo estándar donde el material se expone al oxígeno ambiental bajo calor. Permite que el oxígeno reaccione naturalmente con el Titanio (Ti) y la Alúmina (Al2O3) sin la variable de la velocidad forzada del gas.

Capacidad de Duración Extendida

La oxidación es un proceso dependiente del tiempo. El horno está diseñado para mantener estas altas temperaturas para pruebas de larga duración.

Esto permite que la reacción progrese completamente, pasando de los cambios superficiales iniciales a la oxidación de la estructura profunda.

Conectando las Condiciones con el Análisis del Material

Las condiciones proporcionadas por el horno mufla están diseñadas específicamente para generar datos medibles sobre la degradación del material.

Verificación de la Composición de la Capa de Óxido

El alto calor fuerza la formación de escamas de óxido, específicamente dióxido de titanio (TiO2) y óxido de aluminio (Al2O3).

Al controlar la temperatura, los investigadores pueden analizar el espesor y la microestructura de estas capas. Esto revela qué tan bien el composite resiste la penetración de oxígeno.

Evaluación de la Cinética de Oxidación

Debido a que el entorno es estable, los investigadores pueden retirar periódicamente las muestras para medir los cambios de peso.

Esto conduce a datos precisos de ganancia de masa por oxidación. Al graficar esta ganancia de masa en función del tiempo, se pueden generar curvas de cinética que describen matemáticamente la velocidad a la que se degrada el material.

Comprendiendo las Compensaciones

Si bien el horno mufla es el estándar para las pruebas de oxidación, es importante reconocer las limitaciones de esta configuración experimental específica.

Limitaciones Estáticas vs. Dinámicas

El horno mufla proporciona un entorno estático. No simula el flujo de aire a alta velocidad o la erosión, que podrían estar presentes en aplicaciones aeroespaciales como los motores de turbina.

Si su material se enfrenta a "corrosión en caliente" (alta velocidad + calor), los datos del horno mufla pueden subestimar la tasa de degradación.

Restricciones Isotérmicas vs. Cíclicas

Las pruebas estándar en horno mufla se centran en la mantenimiento isotérmico (constante).

Si bien es útil para la cinética, esto no tiene en cuenta automáticamente el choque térmico, el daño causado por ciclos rápidos de calentamiento y enfriamiento. Si se requieren ciclos térmicos, el protocolo experimental debe ajustarse manualmente para incluir intervalos de calentamiento y enfriamiento.

Tomando la Decisión Correcta para su Objetivo

Los datos que extraiga de un horno mufla dependen de cómo alinee sus protocolos de prueba con sus objetivos de ingeniería finales.

- Si su enfoque principal es la Predicción de Vida Útil: Priorice la recopilación de datos de ganancia de masa por oxidación en múltiples puntos de temperatura (por ejemplo, 900 °C y 1300 °C) para calcular las constantes de velocidad de reacción.

- Si su enfoque principal es la Integridad Microestructural: Concéntrese en el análisis de la sección transversal del espesor de la capa de óxido (TiO2 vs. Al2O3) para determinar si la capa protectora de alúmina permanece intacta.

Al aislar el composite en este entorno estable y de alto calor, transforma las propiedades teóricas del material en datos de rendimiento verificados.

Tabla Resumen:

| Característica | Condición Proporcionada | Beneficio para Pruebas de Ti/Al2O3 |

|---|---|---|

| Rango de Temperatura | 900 °C a 1300 °C | Permite pruebas isotérmicas para un análisis preciso de reacciones químicas |

| Atmósfera | Aire Estático | Simula la exposición estándar al oxígeno ambiental sin variables de velocidad del gas |

| Estabilidad Térmica | Control de Calor Constante | Evita fluctuaciones, asegurando que los datos reflejen la cinética de oxidación química |

| Duración de la Prueba | Capacidad a Largo Plazo | Permite el desarrollo completo de capas de óxido (TiO2 y Al2O3) y datos de ganancia de masa |

Optimice sus Pruebas de Materiales con la Precisión de KINTEK

Asegure que su investigación produzca una cinética de oxidación precisa y predicciones de vida útil confiables. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables según sus requisitos específicos de laboratorio.

Ya sea que esté analizando composites de Ti/Al2O3 o desarrollando aleaciones de próxima generación, nuestros hornos proporcionan la estabilidad térmica y el control atmosférico que necesita.

¿Listo para mejorar su investigación a altas temperaturas? Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de explosión de laboratorio durante la desvolatilización del polvo de arcilla? Proteger su material.

- ¿Por qué son importantes los hornos mufla para determinar el contenido de humedad, cenizas y volátiles en materiales farmacéuticos? Garantizar la pureza y el cumplimiento normativo

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la síntesis de Cu/CuFeO2? Dominio de la Transformación de Fases

- ¿Qué papel juega un horno de resistencia en el tratamiento de la aleación de magnesio ZK61? Dominando la homogeneización y la microestructura

- ¿Por qué se requiere un horno de mufla de alta temperatura de laboratorio para el tratamiento del cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- ¿Por qué los hornos de caja se consideran esenciales en diversas industrias? Descubra sus versátiles soluciones de calefacción

- ¿Cómo logra un horno mufla industrial un control preciso de la temperatura? Dominando la precisión del tratamiento térmico CCCM

- ¿Qué papel fundamental desempeña un horno de sinterización a alta temperatura en el tratamiento de pellets de óxido de zinc? Perspectivas de expertos