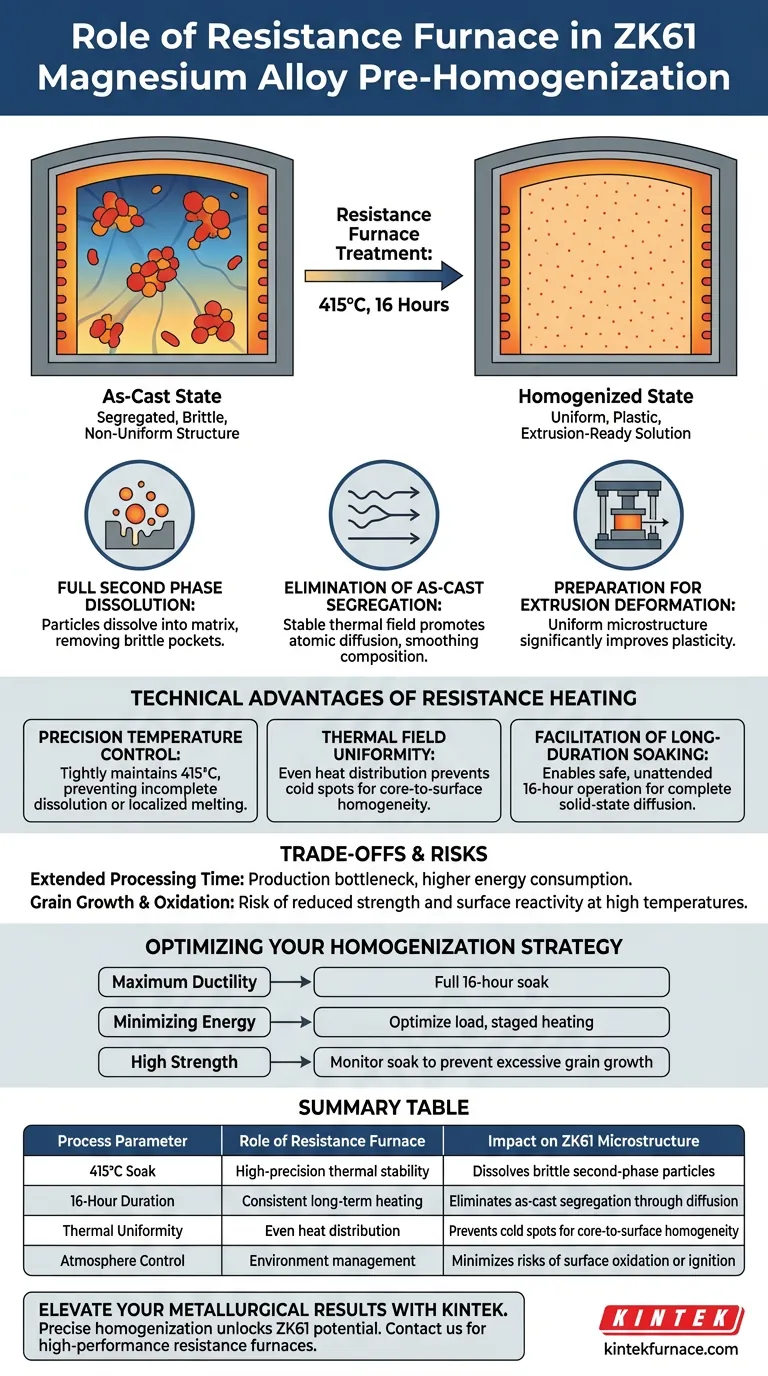

El horno de resistencia sirve como el entorno térmico crítico para disolver las fases secundarias y eliminar los defectos estructurales en la aleación de magnesio ZK61. Al mantener una temperatura constante de aproximadamente 415 °C durante un período prolongado, típicamente 16 horas, el horno permite la disolución completa de la fase secundaria en la matriz de la aleación. Este proceso elimina la segregación en estado de fundición y crea la base microestructural uniforme requerida para una deformación por extrusión posterior exitosa.

El papel fundamental del horno de resistencia en el procesamiento de ZK61 es facilitar la transición de un estado no uniforme en estado de fundición a una solución sólida homogeneizada. Esta transformación se logra a través de una estabilidad térmica precisa y a largo plazo que promueve la difusión atómica y la disolución de fases.

El Mecanismo de Transformación Microestructural

Logrando la Disolución Completa de la Segunda Fase

La función principal del horno es proporcionar la energía necesaria para descomponer las partículas de la fase secundaria que se forman durante la fundición inicial. A la temperatura objetivo de 415 °C, estas partículas migran y se disuelven en la matriz de magnesio. Esto asegura que los elementos de aleación se distribuyan uniformemente en lugar de agruparse en puntos frágiles.

Eliminación de la Segregación en Estado de Fundición

Durante el enfriamiento después de la fundición, las aleaciones de magnesio a menudo sufren segregación composicional, donde los elementos no se distribuyen uniformemente. El horno de resistencia proporciona un campo térmico estable que fomenta la migración atómica. Durante un período de 16 horas, esta migración suaviza los gradientes químicos, lo que resulta en una composición de material consistente en toda la pieza de trabajo.

Preparación para la Deformación por Extrusión

La homogeneización es un requisito previo obligatorio para el trabajo mecánico pesado como la extrusión. Al crear una microestructura uniforme, el tratamiento del horno mejora la plasticidad de la aleación ZK61. Sin este paso, el material probablemente se agrietaría o fallaría durante el proceso de extrusión de alta tensión debido a inconsistencias estructurales internas.

Ventajas Técnicas del Calentamiento por Resistencia

Control Preciso de la Temperatura

Los hornos de resistencia utilizan sistemas de control avanzados para mantener una estrecha ventana de temperatura. Para ZK61, mantener exactamente 415 °C es vital; incluso desviaciones leves pueden llevar a una disolución incompleta o, por el contrario, a la fusión localizada de fases de baja temperatura. Esta precisión garantiza resultados repetibles en diferentes lotes de material.

Uniformidad del Campo Térmico

El diseño de la cámara del horno asegura que el campo térmico se distribuya uniformemente alrededor de la aleación. Esta uniformidad es esencial para prevenir "puntos fríos" donde la segregación podría persistir. Cada parte del lingote recibe la misma energía térmica, lo que lleva a una microestructura homogénea real desde la superficie hasta el núcleo.

Facilitación de Remojos de Larga Duración

La naturaleza eléctrica del horno de resistencia permite una operación segura y desatendida durante el período de remojo de 16 horas. Esta estabilidad a largo plazo es necesaria porque la difusión en las aleaciones de magnesio es un proceso dependiente del tiempo. El horno proporciona un entorno confiable donde la cinética de la difusión en estado sólido puede completarse.

Comprendiendo las Compensaciones

El Costo del Tiempo de Procesamiento Extendido

El requisito de un tiempo de remojo de 16 horas introduce un cuello de botella significativo en la producción. Si bien es necesario para la calidad, esta larga duración aumenta el consumo de energía y ralentiza el ciclo de fabricación general. Los ingenieros deben equilibrar la profundidad de la homogeneización con las realidades económicas de los costos de energía y el rendimiento.

Riesgos de Crecimiento de Grano y Oxidación

Exponer las aleaciones de magnesio a altas temperaturas durante largos períodos conlleva el riesgo de crecimiento excesivo de grano, lo que puede reducir la resistencia final de la pieza. Además, el magnesio es muy reactivo a 415 °C. Si la atmósfera del horno no se gestiona adecuadamente o si la temperatura excede el punto, existe el riesgo de oxidación superficial o incluso ignición de la aleación.

Optimizando su Estrategia de Homogeneización

Cómo Aplicar Esto a su Proyecto

Para lograr los mejores resultados con la aleación de magnesio ZK61, su estrategia de tratamiento térmico debe dictarse por el uso final previsto del material y las dimensiones específicas de su fundición.

- Si su enfoque principal es la máxima ductilidad para extrusión compleja: Asegure un remojo completo de 16 horas a 415 °C para garantizar la eliminación total de las redes de fase secundaria frágiles.

- Si su enfoque principal es minimizar el consumo de energía: Optimice la carga del horno y considere el calentamiento escalonado para alcanzar la temperatura de homogeneización de manera más eficiente sin sobrepasar el punto.

- Si su enfoque principal es alta resistencia post-procesamiento: Monitoree cuidadosamente el tiempo de remojo para prevenir el crecimiento excesivo de grano, lo que puede comprometer el efecto de fortalecimiento de Hall-Petch en el producto final.

El horno de resistencia no es simplemente un calentador, sino una herramienta de precisión que dicta la integridad metalúrgica y la vida útil de las aleaciones de magnesio ZK61.

Tabla Resumen:

| Parámetro de Proceso | Papel del Horno de Resistencia | Impacto en la Microestructura de ZK61 |

|---|---|---|

| Remojo a 415 °C | Estabilidad térmica de alta precisión | Disuelve partículas de fase secundaria frágiles |

| Duración de 16 Horas | Calentamiento constante a largo plazo | Elimina la segregación en estado de fundición a través de la difusión |

| Uniformidad Térmica | Distribución uniforme del calor | Previene puntos fríos para la homogeneidad de núcleo a superficie |

| Control de Atmósfera | Gestión del entorno | Minimiza los riesgos de oxidación superficial o ignición |

Mejore sus Resultados Metalúrgicos con KINTEK

La homogeneización precisa es la clave para desbloquear todo el potencial de las aleaciones de magnesio ZK61. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona hornos de resistencia de alto rendimiento, incluidos sistemas de mufla, tubo y vacío, diseñados para la estricta estabilidad térmica requerida para el remojo de larga duración. Ya sea que necesite dimensiones personalizables o control avanzado de la atmósfera para prevenir la oxidación, nuestras soluciones de laboratorio de alta temperatura están diseñadas para garantizar que sus materiales logren la máxima plasticidad e integridad estructural.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para discutir las necesidades únicas de su proyecto!

Guía Visual

Referencias

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo afecta el rendimiento de un horno de sinterización a alta temperatura a las cerámicas xPYNT–PINT? Clave para las propiedades máximas

- ¿Qué es un horno mufla y cómo se relaciona con los hornos de laboratorio? Descubra sus beneficios clave para su laboratorio

- ¿Cuál es el papel de un horno de caja de alta temperatura en la síntesis de fertilizantes de vidrio silico-sulfato-fosfato?

- ¿Por qué es beneficioso el diseño compacto en un horno mufla? Maximizar la eficiencia térmica y ahorrar espacio

- ¿Por qué es necesario un horno mufla de alta temperatura para la síntesis de SiO2@CuO/g-C3N4? Lograr una transformación de fase de precisión

- ¿Cómo realiza un horno de caja industrial de alta temperatura el tratamiento de solución para la capa SS317L en placas revestidas?

- ¿Cómo afectan las características de la muestra a la selección del horno mufla? Garantizar un procesamiento a alta temperatura preciso y seguro

- ¿Cómo se empaqueta el horno de mufla para el envío? Garantizando la entrega segura de su equipo de laboratorio