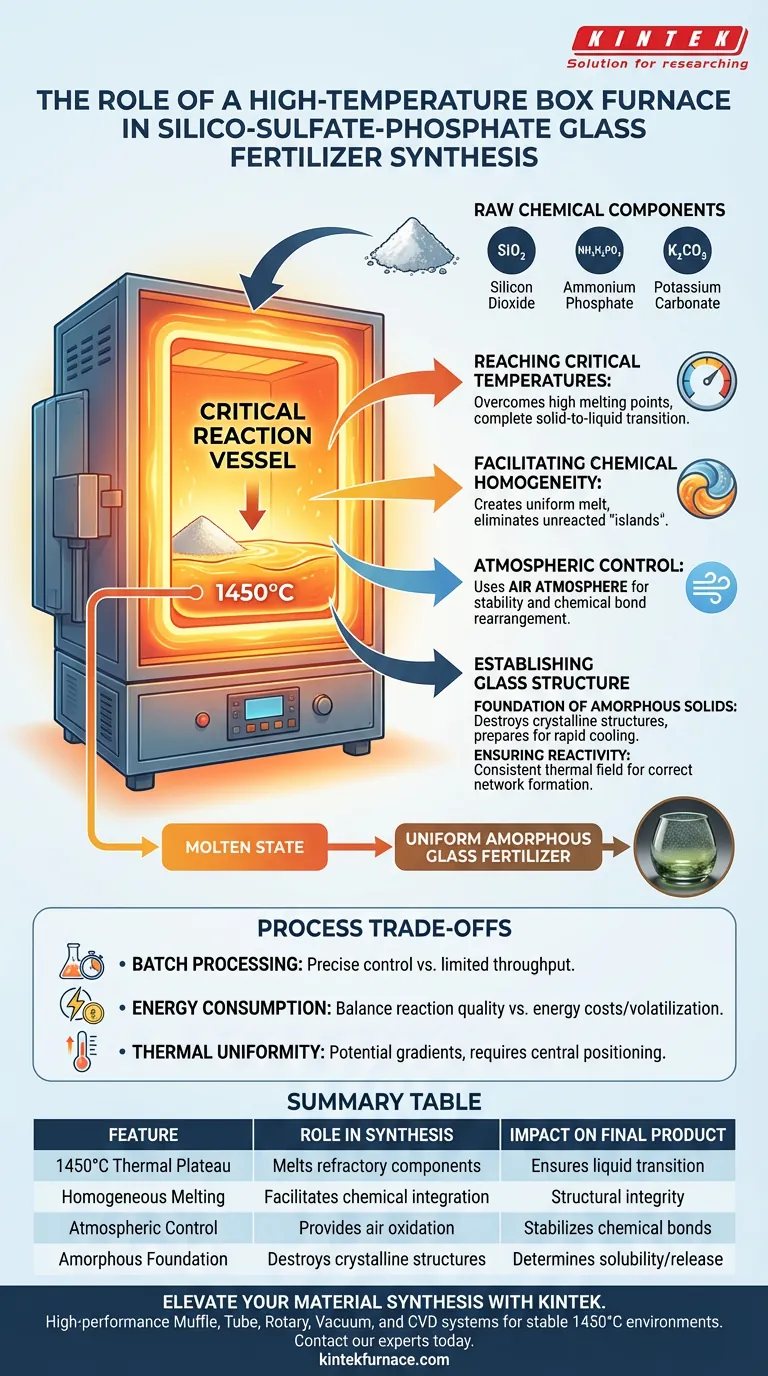

Un horno de caja de alta temperatura sirve como el recipiente de reacción crítico donde los componentes químicos crudos se transforman en una matriz de vidrio unificada. Específicamente, genera el entorno térmico extremo —hasta 1450 °C— requerido para fundir dióxido de silicio, fosfato de amonio y carbonato de potasio en una fase líquida homogénea.

Idea Clave Principal El horno no es simplemente un dispositivo de calentamiento; es el motor de la síntesis química que convierte una mezcla física de óxidos distintos en una sola fusión uniforme. Esta transformación es el requisito previo absoluto para crear la estructura amorfa que define un fertilizante de vidrio funcional.

El Mecanismo de Síntesis

Alcanzando Temperaturas Críticas

Para sintetizar vidrio de silico-sulfato-fosfato, el horno debe mantener una temperatura constante de 1450 °C.

A esta meseta térmica específica, el horno supera los altos puntos de fusión de componentes refractarios como el dióxido de silicio. Esto asegura que las materias primas pasen completamente del estado de polvo sólido a un estado líquido.

Facilitando la Homogeneidad Química

El horno de caja crea un entorno estático y controlado donde los componentes fundidos pueden integrarse.

Al mantener un alto calor, el horno asegura que los diversos componentes de óxido reaccionen completamente entre sí. Esto elimina "islas" de material sin reaccionar, lo que resulta en una fusión uniforme en todo el crisol.

Control Atmosférico

La síntesis de este fertilizante de vidrio específico requiere una atmósfera de aire.

El diseño del horno de caja permite este entorno de oxidación, que es necesario para la estabilidad de la fusión a medida que los enlaces químicos se reorganizan.

Estableciendo la Estructura del Vidrio

La Base de los Sólidos Amorfo

El objetivo principal de este proceso de calentamiento es destruir la estructura cristalina de las materias primas.

Al alcanzar un estado completamente líquido, el horno prepara el material para un enfriamiento rápido posterior. La fusión creada en el horno sirve como la base para la posterior estructura de vidrio amorfo, que determina las propiedades de solubilidad y liberación del fertilizante.

Asegurando la Reactividad

La calidad del procesamiento térmico en el horno impacta directamente el potencial químico del producto final.

Un campo térmico consistente asegura que la red de vidrio se forme correctamente. Sin esta fase de fusión precisa, el material resultante carecería de la integridad estructural requerida para funcionar eficazmente como fertilizante.

Comprendiendo las Compensaciones del Proceso

Limitaciones del Procesamiento por Lotes

Los hornos de caja de alta temperatura operan típicamente como unidades de procesamiento por lotes en lugar de sistemas de flujo continuo.

Si bien esto permite un control preciso sobre lotes experimentales individuales, limita el rendimiento en comparación con los hornos de tanque continuos utilizados en la producción masiva industrial. Es ideal para la síntesis y la optimización de laboratorio, pero requiere estrategias de escalado para el volumen comercial.

Consumo de Energía

Mantener una cámara a 1450 °C requiere una entrada de energía significativa.

El operador debe equilibrar la necesidad de una reacción completa con los costos de energía. Un tiempo insuficiente a temperatura conduce a una fusión incompleta, mientras que un tiempo excesivo desperdicia energía y corre el riesgo de volatilizar ciertos componentes.

Desafíos de Uniformidad Térmica

Si bien los hornos de caja proporcionan un campo térmico general, pueden existir gradientes cerca de la puerta o de los elementos calefactores.

Si la mezcla de materias primas no se coloca centralmente, o si el volumen del horno está sobrecargado, la fusión puede sufrir un calentamiento desigual. Esto resulta en un producto con propiedades físicas inconsistentes.

Eligiendo la Opción Correcta para su Objetivo

Para maximizar la efectividad de su proceso de síntesis, alinee el uso de su horno con sus objetivos específicos:

- Si su enfoque principal es la investigación y la formulación: Priorice la estabilidad de la temperatura y el control atmosférico para garantizar que cada variable en su fusión a 1450 °C esté aislada y sea reproducible.

- Si su enfoque principal es la calidad del material: Asegúrese de que su tiempo de permanencia sea suficiente para lograr una fusión completamente uniforme, evitando inclusiones de sílice sin reaccionar que debilitan la estructura del vidrio.

El horno de caja es el guardián de la calidad; la gestión térmica precisa aquí dicta el rendimiento final del fertilizante.

Tabla Resumen:

| Característica | Papel en la Síntesis de Fertilizantes de Vidrio | Impacto en el Producto Final |

|---|---|---|

| Meseta Térmica de 1450 °C | Funde componentes refractarios como el dióxido de silicio | Asegura la transición del estado de polvo sólido a líquido |

| Fusión Homogénea | Facilita la integración química de los óxidos | Elimina material sin reaccionar para la integridad estructural |

| Control Atmosférico | Proporciona el entorno de oxidación de aire necesario | Estabiliza los enlaces químicos durante la reorganización |

| Base Amorfa | Destruye las estructuras cristalinas de las materias primas | Determina las propiedades de solubilidad y liberación del fertilizante |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre una mezcla física y un fertilizante de vidrio de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, diseñados específicamente para mantener los entornos estables de 1450 °C requeridos para sus síntesis químicas más exigentes. Ya sea que esté optimizando una formulación a escala de laboratorio o escalando para la producción, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la uniformidad térmica y el control atmosférico que necesita.

¿Listo para lograr una fusión perfecta? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno ideal para sus objetivos de investigación únicos.

Guía Visual

Referencias

- Anna Berezicka, Magdalena Szumera. Alteration of Sulfur-Bearing Silicate-Phosphate (Agri)Glasses in Soil Environment: Structural Characterization and Chemical Reactivity of Fertilizer Glasses: Insights from ‘In Vitro’ Studies. DOI: 10.3390/molecules30081684

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué hace que los hornos de mufla sean adecuados para aplicaciones de alta temperatura? Logre un calor limpio y controlado para la pureza

- ¿Qué características de seguridad incorporan los diseños de hornos de mufla? Garantizar la protección del operador y del equipo

- ¿Cómo asegura un horno de mufla la eficiencia energética? Consiga menores costos y un mejor rendimiento

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4/TiO2? Procesamiento Térmico Esencial para Compuestos

- ¿Qué papel fundamental desempeña un horno de resistencia de caja de alta temperatura en la producción de nanopartículas de óxido de níquel dopado?

- ¿Cómo afecta el control de la temperatura del horno mufla a la síntesis del ortoperiodato de cobre(II)? Dominio de la pureza de fase

- ¿Cuál es la importancia de utilizar un horno de caja de alta temperatura de laboratorio para nanopartículas de Fe3O4@Al2O3?

- ¿Cuáles son las categorías de hornos mufla basadas en la temperatura? Elija el horno adecuado para las necesidades de su laboratorio