En esencia, la diferencia entre un horno de mufla y un horno fluidizado de gas externo se reduce al método de calentamiento y al mecanismo de transferencia de calor. Un horno de mufla utiliza elementos calefactores eléctricos para un calor radiante indirecto, limpio y preciso, mientras que un horno fluidizado de gas utiliza quemadores externos para calentar un lecho de partículas agitadas que transfiere rápidamente el calor a la muestra mediante convección.

La elección no es simplemente entre eléctrico y de gas. Es una decisión fundamental entre el control de alta pureza y precisión de un horno de mufla y la transferencia de calor excepcionalmente rápida y uniforme que ofrece un sistema de lecho fluidizado.

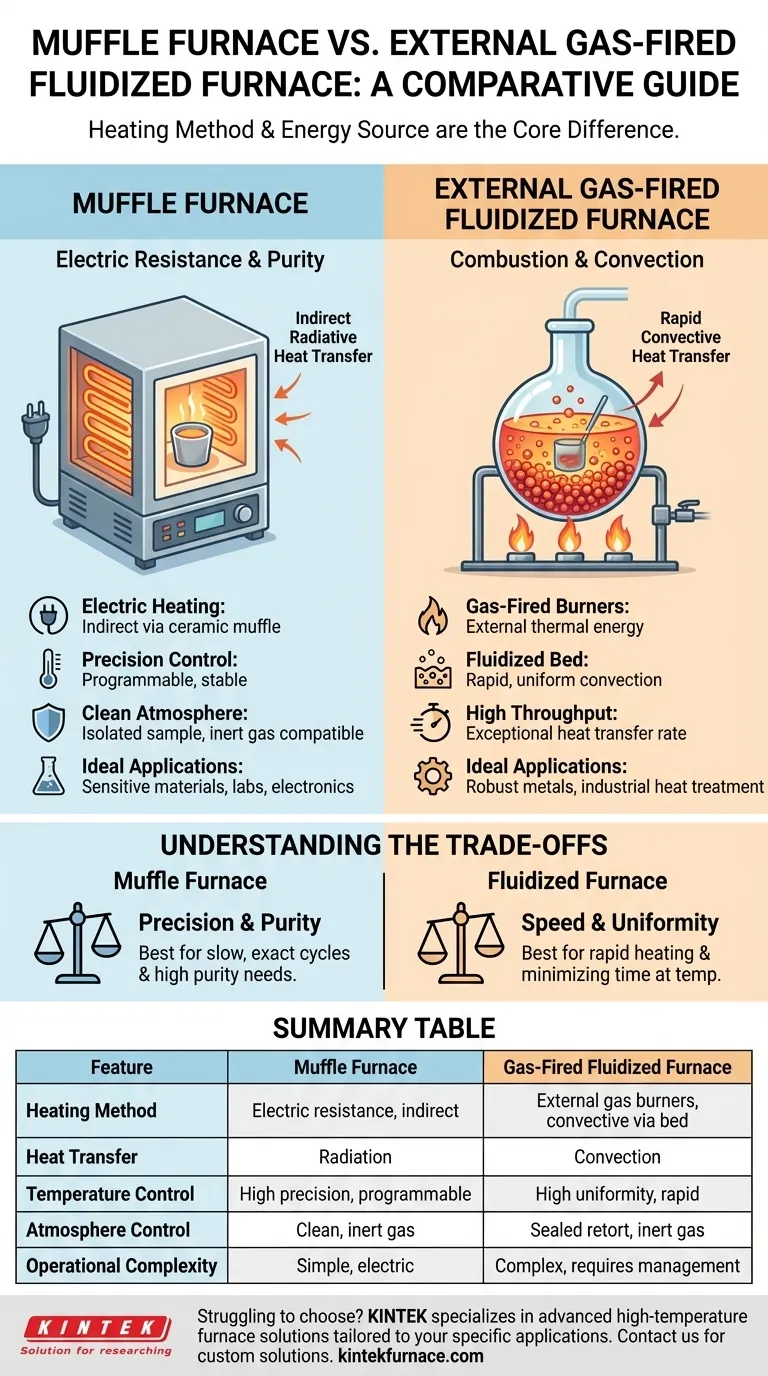

La diferencia fundamental: Mecanismo de calentamiento y fuente de energía

Para comprender qué horno se adapta a su aplicación, primero debe comprender cómo cada uno genera y entrega calor a su muestra.

Horno de mufla: Resistencia eléctrica y pureza

Un horno de mufla es un tipo de horno de cámara o caja que utiliza elementos de resistencia eléctrica.

Estos elementos calientan las paredes de una cámara interior, conocida como mufla. Esta mufla, típicamente hecha de cerámica, aísla la muestra de los propios elementos calefactores. El calor se transfiere a la muestra principalmente a través de la radiación.

Este método de calentamiento indirecto es la característica definitoria del horno de mufla, asegurando un ambiente limpio libre de subproductos de combustión y contacto directo con la fuente eléctrica.

Horno fluidizado de gas externo: Combustión y convección

Este horno utiliza un principio completamente diferente. Los quemadores de gas externos proporcionan la energía térmica, pero no calientan la muestra directamente.

En cambio, los quemadores calientan un recipiente sellado, o retorta, que contiene un lecho de partículas finas e inertes como arena o alúmina. Un gas es forzado a subir a través de este lecho de partículas, lo que hace que se agite y se comporte como un líquido en ebullición; esto es el lecho fluidizado.

Cuando una muestra se sumerge en este lecho, es tocada por todos lados por las partículas calientes y en movimiento, lo que resulta en tasas extremadamente altas de transferencia de calor por convección.

Cómo esto afecta su proceso

El mecanismo de calentamiento influye directamente en el control de la temperatura, la pureza atmosférica y los tipos de materiales que puede procesar de manera efectiva.

Control y uniformidad de la temperatura

Los hornos de mufla eléctricos ofrecen un control de temperatura excepcionalmente preciso. Los controladores digitales modernos pueden ejecutar rampas de temperatura complejas y mantener un punto de ajuste con una precisión muy alta.

Los hornos de lecho fluidizado proporcionan una uniformidad de temperatura inigualable. Debido a que la muestra está completamente inmersa en el lecho de partículas en movimiento, los gradientes de temperatura se eliminan virtualmente en toda la superficie de la pieza.

Control de atmósfera y contaminación

Un horno de mufla es inherentemente limpio. La mufla sellada protege la muestra de cualquier posible desgasificación de los elementos calefactores. Son ideales para crear atmósferas controladas simplemente evacuando la cámara y volviéndola a llenar con un gas inerte como nitrógeno o argón.

Un horno fluidizado de gas también ofrece un excelente control de la atmósfera, ya que todo el proceso ocurre dentro de la retorta sellada. El propio gas fluidizante puede ser un gas inerte, creando un ambiente controlado. Sin embargo, la integridad de la retorta es fundamental para evitar fugas.

Tamaño de la muestra y velocidad de procesamiento

Los hornos de mufla, al ser un tipo de horno de caja, son excelentes para procesar piezas más grandes o lotes de muestras con formas irregulares.

Una ventaja clave del horno de lecho fluidizado es su velocidad. La tasa de transferencia de calor es muchas veces mayor que en un horno de radiación o convección estándar, lo que reduce drásticamente el tiempo que tarda una muestra en alcanzar la temperatura deseada.

Entendiendo las ventajas y desventajas

Ninguno de los hornos es universalmente superior; están diseñados para diferentes resultados. La elección implica claras ventajas y desventajas.

Precisión vs. Tasa de transferencia de calor

La fortaleza del horno de mufla es su precisión programable. Es la herramienta elegida para materiales sensibles, cerámicas delicadas o procesos que requieren ciclos de calentamiento y enfriamiento lentos y exactos.

La fortaleza del horno de lecho fluidizado es su tasa de transferencia de calor. Se destaca en el calentamiento rápido y uniforme de piezas metálicas robustas para procesos como el endurecimiento, el templado o el recocido, donde minimizar el tiempo a la temperatura es fundamental.

Simplicidad operativa vs. Complejidad

Los hornos de mufla son generalmente más sencillos de operar. Son eléctricos y no requieren líneas de combustible, conductos de escape ni gestión de quemadores.

Un sistema fluidizado de gas es más complejo. Implica la gestión del suministro de combustible, la combustión, el escape y el sistema de gas fluidizante, lo que aumenta los requisitos de mantenimiento.

Pureza vs. Rendimiento

La naturaleza sellada y eléctrica del horno de mufla lo hace ideal para aplicaciones que exigen la más alta pureza, como en química analítica, laboratorios dentales o fabricación de productos electrónicos.

El calentamiento rápido de un horno de lecho fluidizado lo convierte en una herramienta fundamental para el tratamiento térmico industrial, donde el alto rendimiento y la eficiencia del proceso son los objetivos principales.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el requisito más crítico de su proceso.

- Si su enfoque principal es la pureza máxima y las rampas de temperatura precisas para materiales sensibles: Elija un horno de mufla por su ambiente limpio y controlado eléctricamente.

- Si su enfoque principal es el calentamiento rápido y altamente uniforme de componentes robustos como metales: Un horno fluidizado de gas es superior debido a su excepcional tasa de transferencia de calor.

- Si su enfoque principal es procesar piezas grandes o de forma irregular en una atmósfera controlada: Un horno de mufla (de caja) ofrece una mayor flexibilidad geométrica, aunque un lecho fluidizado también puede manejar esto dentro de los límites de su retorta.

Comprender estas diferencias operativas fundamentales le permite seleccionar la herramienta precisa que su proceso exige.

Tabla resumen:

| Característica | Horno de Mufla | Horno Fluidizado de Gas Externo |

|---|---|---|

| Método de Calentamiento | Resistencia eléctrica, radiación indirecta | Quemadores de gas externos, convectivo vía lecho fluidizado |

| Transferencia de Calor | Radiación | Convección |

| Control de Temperatura | Alta precisión, programable | Alta uniformidad, transferencia rápida |

| Control Atmosférico | Limpio, compatible con gas inerte | Retorta sellada, fluidización con gas inerte |

| Aplicaciones Ideales | Materiales sensibles, laboratorios analíticos, electrónica | Metales robustos, tratamiento térmico industrial |

| Complejidad Operativa | Sencillo, eléctrico | Complejo, requiere gestión de combustible y gas |

¿Le cuesta elegir el horno adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus aplicaciones específicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, ya sea que necesite la pureza de un horno de mufla o la velocidad de un sistema fluidizado. No se conforme con soluciones únicas; contáctenos hoy para discutir cómo nuestra experiencia puede optimizar los procesos de su laboratorio y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos