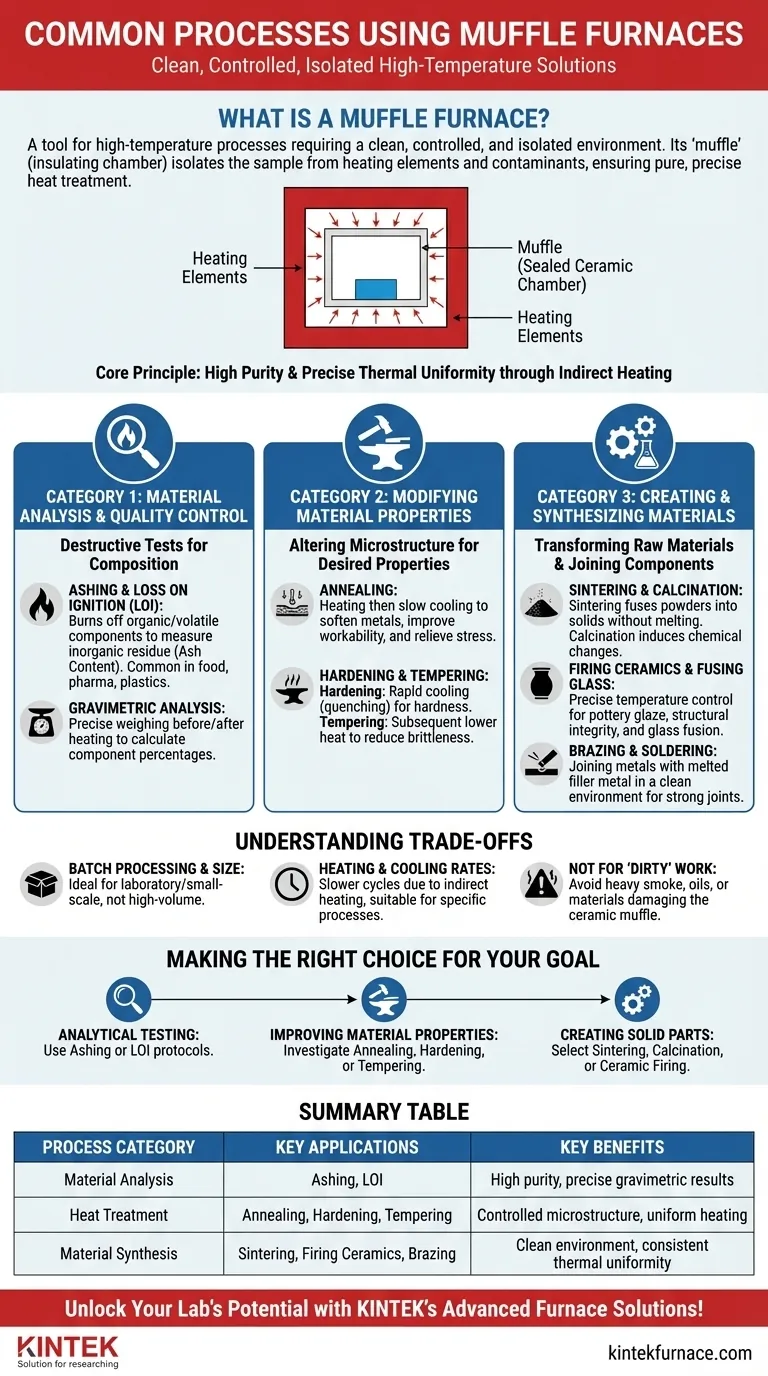

En esencia, un horno mufla se utiliza para cualquier proceso de alta temperatura que requiera un ambiente de calentamiento limpio, controlado y aislado. Las aplicaciones comunes se dividen en tres categorías principales: analizar la composición de un material (como la calcinación), modificar las propiedades físicas de un material (como el recocido de metales) y sintetizar nuevos materiales (como la cocción de cerámicas o la sinterización de polvos).

La característica definitoria de un horno mufla no es solo el calor alto, sino su "mufla", una cámara aislante que aísla la muestra de los elementos calefactores y los contaminantes del combustible. Esto garantiza que el tratamiento térmico sea puro y controlado con precisión, lo que constituye la razón fundamental por la que se elige para trabajos de laboratorio e industriales sensibles.

El Principio Central: Por Qué Importa una Cámara Aislada

Antes de enumerar las aplicaciones, es fundamental comprender por qué el horno mufla es la herramienta elegida. Su diseño único resuelve un problema fundamental en el trabajo a alta temperatura: la contaminación y el calentamiento desigual.

Comprender la "Mufla"

Una mufla es una cámara interior sellada, generalmente hecha de cerámica de alta temperatura, que contiene el material que se calienta.

Los elementos calefactores calientan el exterior de esta cámara y el calor irradia hacia adentro. Esta separación evita que cualquier subproducto de la combustión o escamas del material de los elementos calefactores contaminen la muestra.

Lograr Alta Pureza

Este diseño es esencial para procesos como la calcinación (ashing), donde el objetivo es medir la pequeña cantidad de residuo inorgánico que queda después de la combustión. Cualquier contaminación externa invalidaría los resultados.

También es vital en la electrónica y la cerámica, donde incluso las impurezas microscópicas pueden alterar drásticamente las propiedades del producto final.

Garantizar una Uniformidad Térmica Precisa

Al calentar las paredes de la cámara en lugar de la muestra directamente, un horno mufla crea un entorno térmico excepcionalmente uniforme. Esto asegura que toda la muestra experimente la misma temperatura, lo cual es fundamental para obtener resultados consistentes en el tratamiento térmico y la síntesis de materiales.

Categoría 1: Análisis de Materiales y Control de Calidad

Un uso principal de los hornos mufla es determinar la composición de una muestra mediante el calor. Estas son pruebas destructivas utilizadas en laboratorios y departamentos de control de calidad.

Calcinación (Ashing) y Pérdida por Ignición (LOI)

Esta es la aplicación analítica más común. Una muestra se calienta a una temperatura alta (por ejemplo, 550 °C o 900 °C) para quemar completamente todos los componentes orgánicos y volátiles.

El material incombustible restante es el contenido de ceniza. Esta es una métrica de calidad estándar en industrias como la ciencia de los alimentos, la farmacéutica, los plásticos y el análisis de carbón.

Análisis Gravimétrico

Tanto la calcinación como la LOI son formas de análisis gravimétrico. Al pesar con precisión la muestra antes y después del calentamiento, los técnicos pueden calcular el porcentaje de materia orgánica, materia inorgánica o contenido de humedad.

Categoría 2: Modificación de Propiedades de los Materiales (Tratamiento Térmico)

Los hornos mufla son ideales para alterar con precisión la microestructura de metales y otros materiales para lograr propiedades físicas deseadas como dureza, ductilidad o resistencia.

Recocido

Este proceso implica calentar un material a una temperatura específica y luego enfriarlo lentamente. El recocido se utiliza para ablandar los metales, hacerlos más fáciles de trabajar y aliviar las tensiones internas creadas durante la fabricación.

Templado y Revenido

El endurecimiento implica calentar un metal (como el acero) y luego enfriarlo rápidamente (temple) para fijar una estructura cristalina dura y frágil.

El material suele ser demasiado frágil después del endurecimiento, por lo que se somete a un tratamiento térmico posterior a menor temperatura llamado revenido. Este proceso, también realizado en un horno mufla, reduce la fragilidad mientras retiene la mayor parte de la dureza.

Categoría 3: Creación y Síntesis de Materiales

Esta categoría implica utilizar el calor para transformar materias primas en un producto final sólido o para unir componentes.

Sinterización y Calcinación

La sinterización es un proceso que utiliza el calor para fusionar materiales en polvo —como cerámicas o metales— en un objeto sólido y denso sin derretirlos por completo. Esto es fundamental para la metalurgia de polvos y la fabricación de cerámica técnica.

La calcinación implica calentar un material para inducir un cambio químico, como eliminar dióxido de carbono de la piedra caliza para crear cal.

Cocción de Cerámicas y Fusión de Vidrio

El entorno uniforme de alta temperatura de un horno mufla es perfecto para la cocción de cerámica y alfarería, donde son necesarios rampas y mantenimientos de temperatura precisos para lograr el esmalte y la integridad estructural deseados. También se utiliza para fusionar piezas de vidrio en arte y fabricación.

Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering)

La soldadura fuerte es un proceso para unir dos piezas de metal fundiendo un metal de aporte en la junta. Un horno mufla, a veces con una atmósfera controlada, proporciona el calor limpio y constante necesario para juntas fuertes y confiables sin derretir los metales base.

Comprender las Compensaciones

Aunque son potentes, los hornos mufla no son la solución para todas las tareas de calentamiento. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Procesamiento por Lotes y Tamaño

Los hornos mufla son inherentemente procesadores por lotes y generalmente son más pequeños que los hornos a escala industrial. Son más adecuados para trabajos de laboratorio, producción a pequeña escala o procesamiento de componentes de alto valor en lugar de fabricación de gran volumen.

Velocidades de Calentamiento y Enfriamiento

Debido a que el calor debe transferirse indirectamente a través de las paredes de la cámara de la mufla, los ciclos de calentamiento y enfriamiento pueden ser más lentos en comparación con los hornos de llama directa o el calentamiento por inducción. Esto puede ser una ventaja para procesos como el recocido, pero una desventaja cuando se necesitan ciclos rápidos.

No son para Trabajos "Sueltos"

La mayor fortaleza del horno mufla, su entorno limpio, es también una limitación. No está diseñado para procesos que involucran mucho humo, aceites o materiales que puedan dañar la delicada mufla cerámica.

Tomar la Decisión Correcta para su Objetivo

Su aplicación específica determinará qué proceso utiliza. El hilo conductor es siempre la necesidad de un ambiente térmico puro y controlado con precisión.

- Si su enfoque principal es la prueba analítica: Utilizará protocolos de calcinación o pérdida por ignición para determinar el contenido inorgánico o no volátil de una muestra.

- Si su enfoque principal es mejorar la trabajabilidad o resistencia de un material: Debe investigar los ciclos de recocido, endurecimiento o revenido específicos de su material.

- Si su enfoque principal es crear piezas sólidas a partir de polvos o materias primas: Procesos como la sinterización, la calcinación o la cocción de cerámica serán sus aplicaciones principales.

En última instancia, un horno mufla es la herramienta definitiva cuando la integridad de su muestra y la precisión del perfil de temperatura son primordiales.

Tabla de Resumen:

| Categoría de Proceso | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Análisis de Materiales | Calcinación (Ashing), Pérdida por Ignición | Alta pureza, resultados gravimétricos precisos |

| Tratamiento Térmico | Recocido, Endurecimiento, Revenido | Microestructura controlada, calentamiento uniforme |

| Síntesis de Materiales | Sinterización, Cocción de Cerámicas, Soldadura Fuerte | Ambiente limpio, uniformidad térmica constante |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios hornos mufla, de tubo, rotatorios, de vacío, con atmósfera y sistemas CVD/PECVD confiables. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando pureza superior, control de temperatura preciso y resultados consistentes para procesos como la calcinación, el recocido y la sinterización.

¿Listo para mejorar la eficiencia y precisión de su laboratorio? Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestras soluciones personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico