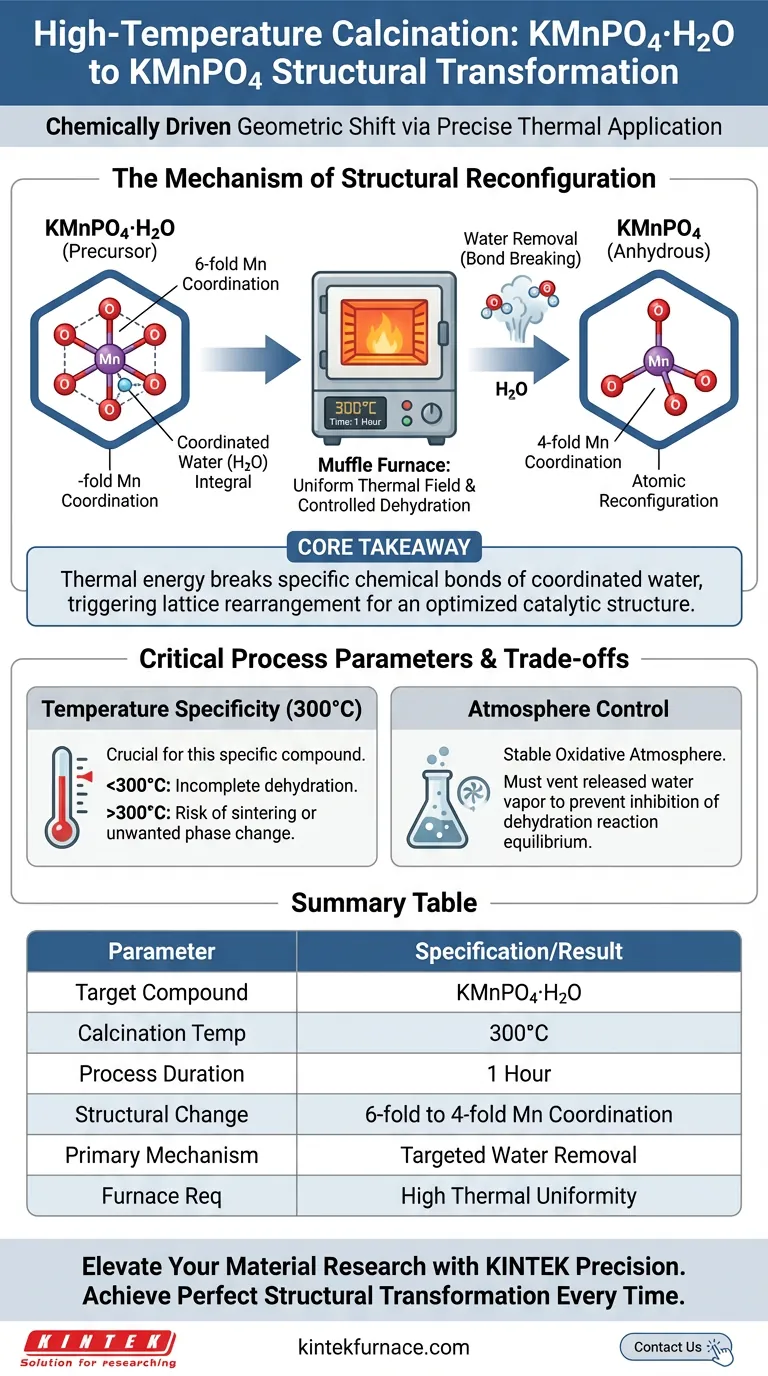

La calcinación a alta temperatura funciona como una herramienta precisa de deshidratación para alterar la coordinación atómica. En el caso específico del KMnPO4·H2O, someter el material a un campo térmico uniforme a 300°C durante una hora impulsa la eliminación de las moléculas de agua coordinadas. Esta pérdida de agua fuerza una reconfiguración estructural fundamental, transicionando los centros de manganeso de un entorno de coordinación de seis pliegues a una coordinación de cuatro pliegues en el KMnPO4 anhidro resultante.

Conclusión Clave El horno mufla no se limita a secar el material; proporciona la energía térmica estable necesaria para romper los enlaces químicos específicos que retienen el agua coordinada. Esta vacante controlada desencadena la reorganización de la red cristalina, convirtiendo la geometría del manganeso para crear una estructura optimizada para el análisis del rendimiento catalítico.

El Mecanismo de Reconfiguración Estructural

La transformación del KMnPO4·H2O no es un simple cambio de fase; es un cambio geométrico impulsado químicamente, habilitado por una aplicación térmica precisa.

Eliminación Controlada de Agua Coordinada

La función principal del proceso de calcinación a 300°C es la eliminación dirigida de las moléculas de agua que están unidas químicamente (coordinadas) a la red cristalina.

A diferencia de la humedad superficial, estas moléculas son parte integral de la estructura inicial. El horno mufla proporciona la energía térmica sostenida necesaria para superar la energía de enlace de estas moléculas de agua coordinadas, eliminándolas efectivamente del compuesto.

Cambio en la Coordinación del Manganeso

La eliminación del agua crea una vacante en la esfera de coordinación de los átomos de manganeso.

Para estabilizar la estructura después de esta pérdida, los centros de manganeso experimentan una reconfiguración. Transicionan de una coordinación de seis pliegues (unida a seis átomos/moléculas circundantes) a una coordinación de cuatro pliegues. Este cambio geométrico es la característica definitoria de la transición de KMnPO4·H2O a KMnPO4.

El Papel del Campo Térmico Uniforme

La eficacia de esta transformación depende en gran medida de la capacidad del horno mufla para mantener un campo térmico uniforme.

Las inconsistencias en la temperatura llevarían a una deshidratación parcial, resultando en una fase mixta donde algunos centros de manganeso permanecen coordinados de seis pliegues mientras que otros cambian a cuatro pliegues. Un campo uniforme asegura que toda la muestra se transforme homogéneamente, lo cual es crítico para una correlación precisa entre la estructura atómica y el rendimiento del material.

Parámetros Críticos del Proceso y Compromisos

Si bien la referencia principal destaca el éxito de este proceso a 300°C, comprender las limitaciones y los requisitos del equipo es esencial para la reproducibilidad.

Especificidad de la Temperatura

El punto de ajuste de 300°C es distinto y crítico para este compuesto de fosfato específico.

Operar significativamente por debajo de este umbral puede no proporcionar suficiente energía para romper los enlaces del agua coordinada, dejando intacta la estructura de seis pliegues. Por el contrario, aunque los hornos mufla pueden alcanzar temperaturas mucho más altas (hasta 900°C para otras aplicaciones), el calor excesivo aplicado a este compuesto específico podría arriesgar la sinterización o una descomposición de fase no deseada en lugar de la reorganización de la red deseada.

Control de la Atmósfera

Un horno mufla típicamente proporciona una atmósfera oxidativa estable.

Para el KMnPO4, este entorno permite que los precursores reaccionen completamente y estabiliza las fases de óxido. Sin embargo, el operador debe asegurarse de que el horno permita la ventilación del vapor de agua liberado; de lo contrario, la presión de humedad local podría teóricamente inhibir el equilibrio de la reacción de deshidratación.

Tomando la Decisión Correcta para su Objetivo

La transformación estructural del KMnPO4·H2O es un claro ejemplo del uso de energía térmica para diseñar la geometría atómica.

- Si su enfoque principal es la síntesis básica de materiales: Asegúrese de que su horno esté calibrado para mantener estrictamente 300°C con alta uniformidad térmica para garantizar una deshidratación completa en todo el lote de muestra.

- Si su enfoque principal es la investigación catalítica: Verifique la transición a la coordinación de cuatro pliegues utilizando análisis estructural (como XRD) post-calcinación, ya que esta geometría atómica específica es la variable que se correlaciona con la actividad catalítica.

La precisión en el tratamiento térmico es el único camino para lograr la coordinación atómica específica requerida para materiales catalíticos de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación/Resultado |

|---|---|

| Compuesto Objetivo | KMnPO4·H2O |

| Temperatura de Calcinación | 300°C |

| Duración del Proceso | 1 Hora |

| Cambio Estructural | Coordinación de Manganeso de 6 a 4 pliegues |

| Mecanismo Principal | Eliminación dirigida de moléculas de agua coordinadas |

| Requisito del Horno | Alta uniformidad térmica para cambio de fase homogéneo |

Mejore su Investigación de Materiales con la Precisión KINTEK

La reconfiguración atómica precisa requiere más que solo calor; exige una estabilidad térmica absoluta. KINTEK proporciona hornos mufla, hornos de tubo y sistemas de vacío líderes en la industria diseñados para brindarle un control total sobre sus parámetros de calcinación.

Respaldados por I+D y fabricación expertas, nuestros sistemas son personalizables para sus necesidades únicas de investigación catalítica o síntesis de materiales. Asegure una transformación estructural perfecta cada vez con los campos térmicos uniformes de KINTEK.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Shujiao Yang, Wei Zhang. Electrocatalytic water oxidation with manganese phosphates. DOI: 10.1038/s41467-024-45705-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función técnica principal de un horno mufla en la síntesis de CoMn2O4? Lograr una calcinación precisa de nanoespinelas

- ¿Cuál es el papel de un horno mufla de laboratorio en el pretratamiento de la ilmenita? Optimización de la Activación Térmica a 950 °C

- ¿Cuáles son algunos procesos comunes que utilizan hornos mufla? Lograr aplicaciones de alta temperatura puras y controladas

- ¿Cuándo se utiliza típicamente un horno mufla? Esencial para procesos limpios y de alta temperatura

- ¿Cómo verifican los hornos de calentamiento programables de laboratorio el aislamiento y la protección térmica? Dominando la simulación de incendios

- ¿Qué papel juega un horno mufla de alta temperatura en la medición de la fracción de volumen de fibra? Guía de Pirólisis de Precisión

- ¿Cuáles son las especificaciones técnicas típicas de un horno mufla? Especificaciones clave para un calentamiento preciso

- ¿Por qué se utiliza un horno de caja de alta temperatura para el sinterizado secundario? Mejora de la densidad del objetivo compuesto SAO-CeO2