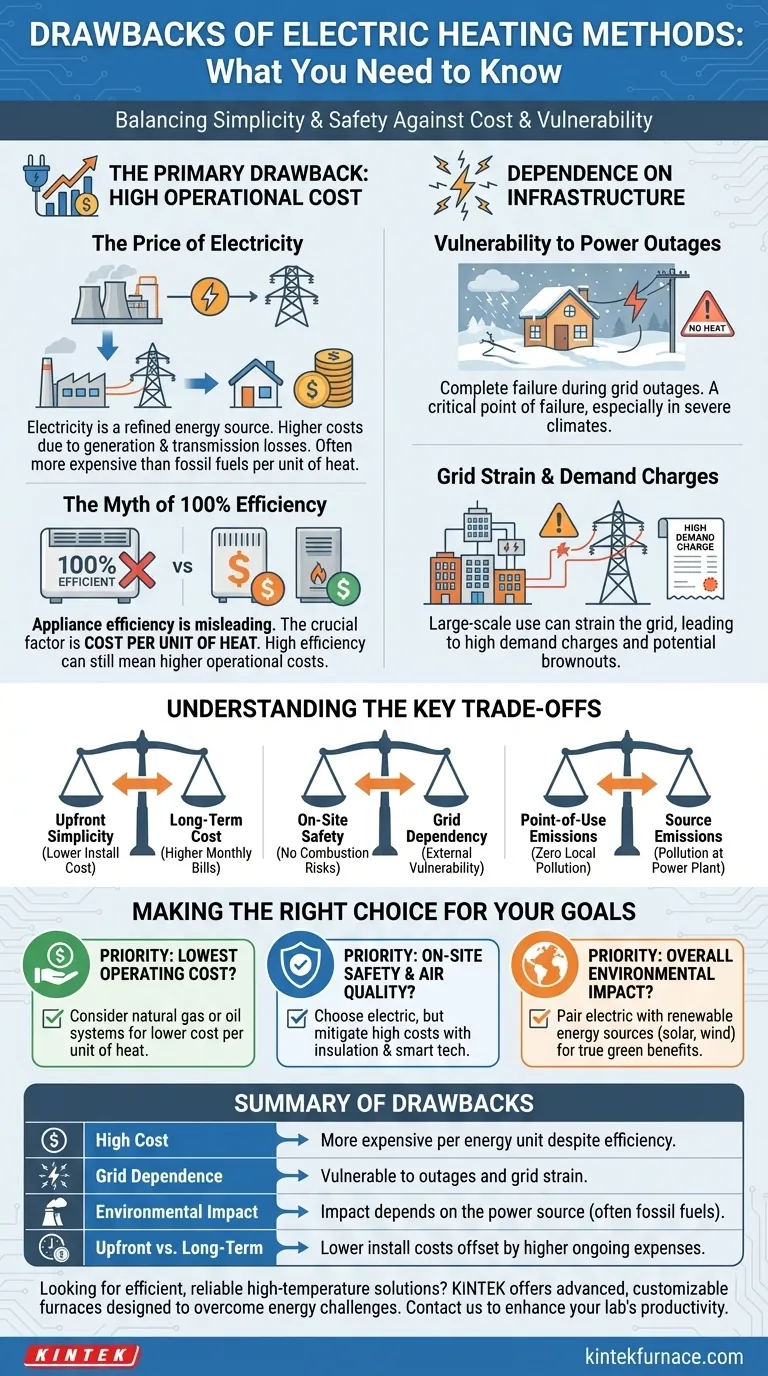

En esencia, las principales desventajas de la calefacción eléctrica son su alto costo operativo en comparación con los combustibles fósiles y su completa dependencia de la red eléctrica. Si bien los métodos específicos como la resistencia indirecta y la calefacción por inducción son fiables y seguros en el punto de uso, no son inmunes a estos desafíos económicos e infraestructurales fundamentales.

La compensación central de la calefacción eléctrica es clara: se obtiene simplicidad, flexibilidad de instalación y seguridad en el sitio a cambio de facturas de energía potencialmente más altas y vulnerabilidad a los cortes de energía. El costo real y el impacto ambiental no están en el calentador en sí, sino más arriba en la central eléctrica y en su factura de servicios públicos.

La principal desventaja: el costo operativo

Para la mayoría de los usuarios, la desventaja más significativa y constante de la calefacción eléctrica es el costo operativo a largo plazo. Esto no es un problema de eficiencia, sino de economía energética fundamental.

El precio de la electricidad

La electricidad es una fuente de energía refinada. El proceso de generarla (ya sea a partir de carbón, gas natural, energía nuclear o renovables) y transmitirla a largas distancias implica pérdidas de energía inherentes y costos de infraestructura.

Como resultado, el precio por unidad de energía (medido en kWh o BTU) de la electricidad suele ser significativamente más alto que el de los combustibles primarios como el gas natural o el aceite para calefacción.

El mito de la eficiencia del 100%

Los calentadores de resistencia eléctrica a menudo se comercializan como "100% eficientes" porque convierten casi toda la energía eléctrica entrante directamente en calor. Si bien es técnicamente cierto a nivel del aparato, esta afirmación es engañosa.

El factor crucial no es la eficiencia de conversión, sino el costo por unidad de calor producido. Un calentador eléctrico 100% eficiente puede resultar fácilmente más caro de operar que un horno de gas 85% eficiente si el precio de la electricidad es sustancialmente más alto que el precio del gas.

Dependencia de la infraestructura

Los sistemas de calefacción eléctrica dependen totalmente de una red eléctrica estable y robusta. Esto introduce riesgos que no están presentes con los sistemas basados en combustible que pueden almacenar energía en el sitio (como tanques de propano o aceite).

El riesgo de cortes de energía

La desventaja más obvia es la vulnerabilidad a los cortes de energía. Durante una tormenta de invierno o un fallo de la red, un sistema de calefacción totalmente eléctrico fallará por completo, dejando la propiedad sin su principal fuente de calor.

Esto crea un punto crítico de fallo, especialmente en climas con inviernos severos donde perder el calor puede ser un problema de seguridad.

Tensión de la red y cargos por demanda

En entornos comerciales e industriales, la calefacción eléctrica a gran escala puede ejercer una carga significativa en la red eléctrica. Esto puede generar altos "cargos por demanda" por parte de las compañías de servicios públicos, que son tarifas basadas en la cantidad máxima de energía consumida en un momento dado.

Durante las olas de frío, el uso generalizado de calefacción eléctrica puede tensar la red local, contribuyendo potencialmente a apagones o a la necesidad de costosas mejoras de infraestructura.

Comprender las compensaciones

Elegir un sistema de calefacción eléctrica implica equilibrar su funcionamiento limpio y sencillo con sus costos y dependencias fundamentales.

Simplicidad inicial frente a costo a largo plazo

Los calentadores eléctricos suelen ser más sencillos y baratos de instalar que los sistemas de horno que requieren conductos, líneas de combustible y ventilación. Sin embargo, esta menor inversión inicial se compensa frecuentemente con costos operativos mensuales más altos durante la vida útil del sistema.

Seguridad en el sitio frente a dependencia de la red

La calefacción eléctrica elimina los riesgos en el sitio de fugas de monóxido de carbono o combustión de combustible. Esto la convierte en una opción inherentemente más segura dentro del edificio. Esta seguridad interna se intercambia por una dependencia externa de una red que usted no controla.

Emisiones en el punto de uso frente a emisiones en la fuente

Un calentador eléctrico produce cero emisiones locales, lo cual es un gran beneficio para la calidad del aire interior. Sin embargo, el impacto ambiental simplemente se ha trasladado a la central eléctrica.

Si su electricidad se genera quemando carbón o gas natural, su calor eléctrico "limpio" todavía está contribuyendo a las emisiones de carbono, solo que no dentro de su edificio. Las credenciales ecológicas reales del calor eléctrico están ligadas directamente a cuán ecológica es su compañía de electricidad.

Tomar la decisión correcta para su objetivo

Para seleccionar el sistema apropiado, debe sopesar estas desventajas frente a sus prioridades específicas.

- Si su enfoque principal es el costo operativo más bajo posible: Explore sistemas de calefacción que utilicen gas natural o, en algunas regiones, aceite para calefacción, ya que suelen ofrecer un costo por unidad de calor más bajo.

- Si su enfoque principal es la seguridad en el sitio y la calidad del aire: La calefacción eléctrica es una opción superior, pero debe planificar mitigar los altos costos a través de un excelente aislamiento, termostatos inteligentes y, potencialmente, sistemas zonificados más pequeños.

- Si su enfoque principal es el impacto ambiental general: La calefacción eléctrica es la opción correcta solo si puede combinarla con una fuente de energía renovable, como paneles solares en el sitio o un proveedor de servicios públicos que genere energía a partir de viento, solar o hidroeléctrica.

En última instancia, una decisión informada requiere mirar más allá del aparato en sí para comprender el sistema económico e infraestructural completo en el que opera.

Tabla de resumen:

| Desventaja | Descripción |

|---|---|

| Alto costo operativo | La electricidad suele ser más cara por unidad de energía que los combustibles fósiles, lo que genera costos a largo plazo más altos a pesar de la alta eficiencia. |

| Dependencia de la red | La dependencia total de la red eléctrica aumenta la vulnerabilidad a los cortes de energía y la tensión de la red, especialmente en condiciones climáticas adversas. |

| Impacto ambiental | Cero emisiones locales, pero el impacto general depende de la fuente de energía; puede ser alto si la electricidad proviene de combustibles fósiles. |

| Compensación inicial frente a largo plazo | Los costos de instalación más bajos pueden verse compensados por gastos operativos más altos, lo que requiere una planificación financiera cuidadosa. |

¿Tiene problemas con altos costos de calefacción o sistemas poco fiables en su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando la excepcional I+D y la fabricación interna, nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está diseñada para la eficiencia y la fiabilidad. Con sólidas capacidades de personalización profunda, garantizamos un rendimiento preciso para superar desventajas como la ineficiencia energética y el tiempo de inactividad. Mejore la productividad de su laboratorio y reduzca los dolores de cabeza operativos: contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiarle.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón