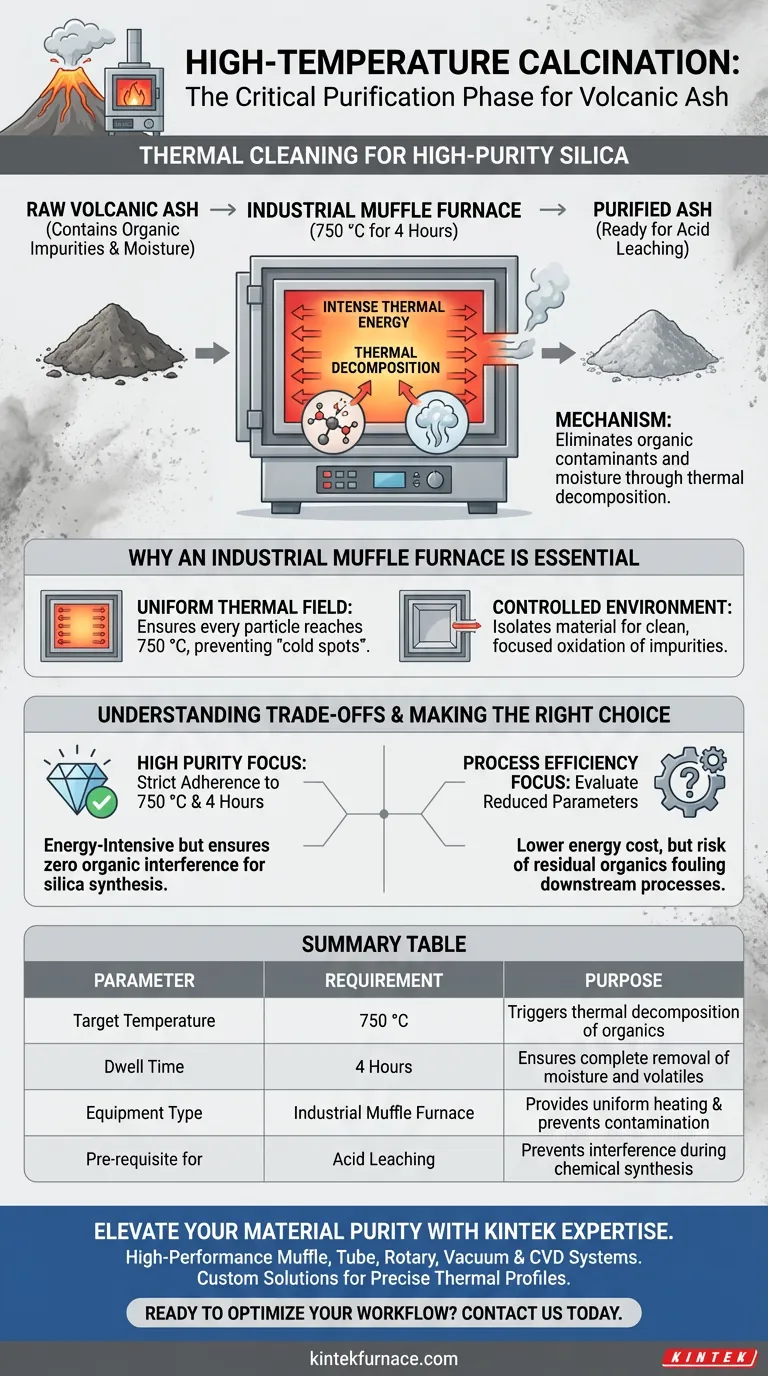

La calcinación a alta temperatura sirve como la fase crítica de limpieza térmica en el procesamiento de cenizas volcánicas. Al someter el material a 750 °C durante cuatro horas dentro de un horno mufla industrial, el proceso utiliza energía térmica intensa para descomponer y eliminar impurezas orgánicas y humedad residual. Este paso es un precursor obligatorio para el lixiviado ácido, asegurando que los contaminantes no interfieran con la síntesis posterior de sílice de alta pureza.

Conclusión Clave La calcinación no es simplemente un paso de secado; es un proceso de purificación química que utiliza la descomposición térmica para eliminar la materia orgánica. Al eliminar estas impurezas de antemano, protege la integridad del proceso de lixiviado ácido posterior y asegura que la sílice sintetizada final cumpla con altos estándares de pureza.

El Mecanismo de Purificación Térmica

Eliminación de Contaminantes Orgánicos

Las cenizas volcánicas contienen naturalmente impurezas orgánicas y humedad que actúan como contaminantes. La función principal de la calcinación es someter estos elementos no deseados a temperaturas lo suficientemente altas como para desencadenar la descomposición térmica.

Los Detalles del Perfil Térmico

Para las cenizas volcánicas, el protocolo establecido requiere una temperatura sostenida de 750 °C durante una duración de cuatro horas. Este perfil específico de tiempo y temperatura asegura que la descomposición de los orgánicos sea completa en lugar de parcial.

Preparación para el Lixiviado Ácido

Esta purificación es un requisito previo para la siguiente etapa: el lixiviado ácido. Si quedan impurezas orgánicas en las cenizas, pueden reaccionar de manera impredecible durante el lixiviado, comprometiendo la eficiencia de la reacción química y la pureza del producto final.

Por Qué el Horno Mufla Industrial es Esencial

Proporcionar Energía Térmica Consistente

Un horno mufla industrial está diseñado para proporcionar un campo térmico uniforme. Esto asegura que cada partícula de ceniza volcánica esté expuesta a la misma temperatura, evitando "puntos fríos" donde las impurezas podrían sobrevivir.

Entorno Controlado

El diseño de mufla aísla el material del contacto directo con el combustible o los subproductos de la combustión. Esto permite una aplicación limpia y controlada de calor enfocada únicamente en oxidar y eliminar las impurezas objetivo.

Comprender las Compensaciones

Consumo de Energía vs. Pureza

Hacer funcionar un horno a 750 °C durante cuatro horas consume mucha energía. Si bien esto asegura una alta pureza, representa un costo operativo significativo que debe sopesarse con el grado requerido de la sílice final.

El Riesgo de Variación Térmica

Aunque el objetivo es 750 °C, el control del proceso es vital. Como se observa en procesos de calcinación similares, fluctuaciones significativas de temperatura pueden llevar a cambios estructurales anormales o a la eliminación incompleta de solventes, lo que requiere una calibración precisa del equipo.

Tomando la Decisión Correcta para Su Proyecto

Para determinar cuán estrictamente debe adherirse a este protocolo de calcinación, considere los requisitos de su objetivo final.

- Si su enfoque principal es la Síntesis de Sílice de Alta Pureza: Adhiérase estrictamente a los parámetros de 750 °C y 4 horas para asegurar cero interferencia orgánica durante el lixiviado ácido.

- Si su enfoque principal es la Eficiencia del Proceso: Evalúe si las aplicaciones de menor grado permiten una temperatura o tiempo de permanencia reducidos, pero tenga en cuenta que los orgánicos residuales pueden contaminar los procesos químicos posteriores.

La purificación exitosa depende de ver la calcinación no como un paso de calentamiento pasivo, sino como una barrera química activa contra la contaminación.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Propósito en la Purificación |

|---|---|---|

| Temperatura Objetivo | 750 °C | Desencadena la descomposición térmica de los orgánicos |

| Tiempo de Permanencia | 4 Horas | Asegura la eliminación completa de humedad y volátiles |

| Tipo de Equipo | Horno Mufla Industrial | Proporciona calentamiento uniforme y previene la contaminación |

| Prerrequisito para | Lixiviado Ácido | Previene la interferencia durante la síntesis química |

Eleve la Pureza de su Material con la Experiencia de KINTEK

No permita que los contaminantes orgánicos comprometan su síntesis de sílice. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para ofrecer los perfiles térmicos precisos requeridos para procesos de calcinación críticos. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para sus necesidades de investigación únicas, nuestro equipo de ingeniería está listo para ayudarle a lograr una uniformidad térmica y un control de proceso superiores.

¿Listo para optimizar su flujo de trabajo de purificación? Contáctenos hoy para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Por qué es necesaria la homogeneización a alta temperatura para las pruebas de expansión térmica de aleaciones refractarias? Garantice la precisión de los datos.

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Qué papel juega un horno de resistencia de grafito de alta potencia en el tratamiento de cerámica de SiC? Lograr una cristalización perfecta

- ¿Cuál es el uso del horno de laboratorio? Desbloquee un control preciso de alta temperatura para transformaciones de materiales

- ¿Por qué es necesario un sistema de celda de muestra con control de calentamiento para el análisis de impedancia de ferrita de níquel dopada con itrio?

- ¿Cuál es la función de un horno de secado por aire caliente de laboratorio en el tratamiento de TiO2? Garantizar una calidad uniforme de las nanopartículas

- ¿Cuál es el uso de la cerámica dental? Logre restauraciones realistas, duraderas y biocompatibles