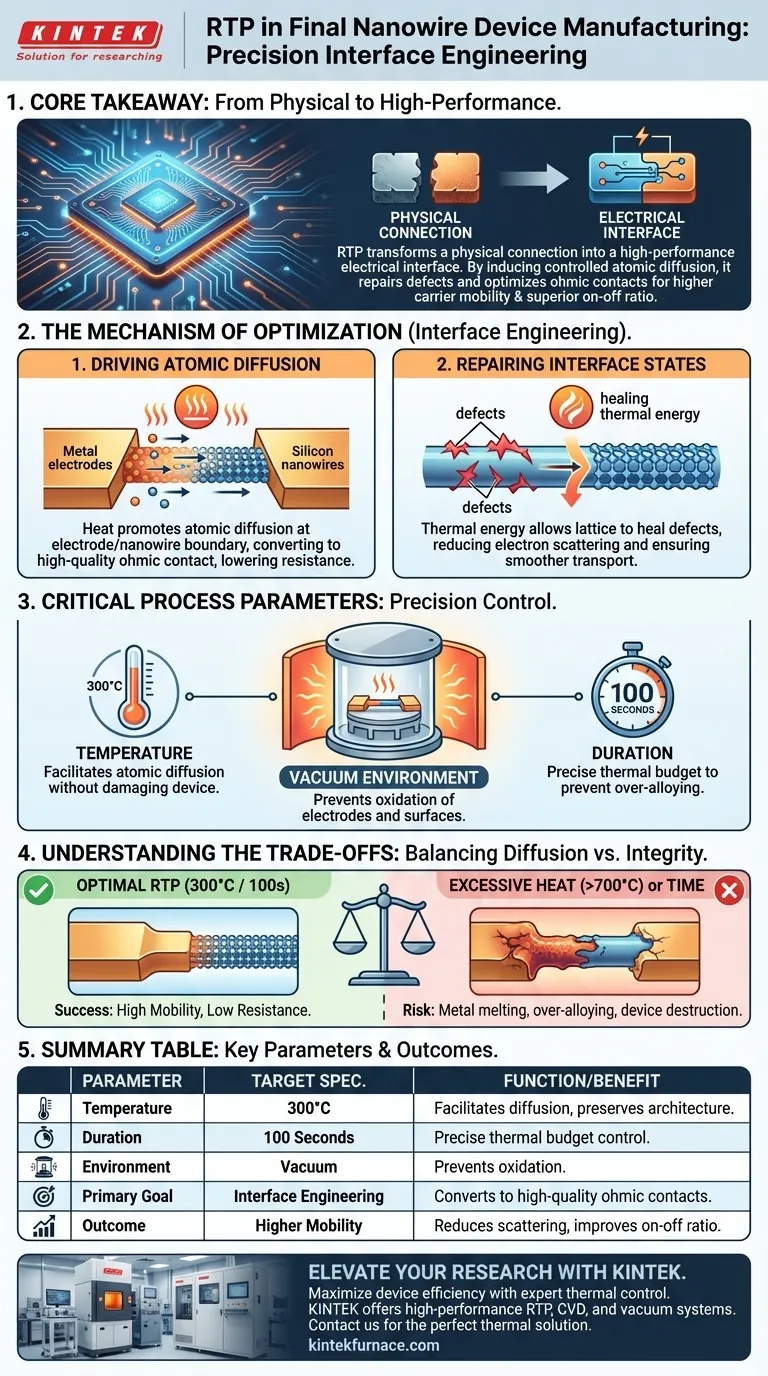

El Procesamiento Térmico Rápido (RTP) funciona como un paso de acabado preciso al someter el dispositivo completado a un recocido en vacío a 300 °C durante exactamente 100 segundos. Esta ráfaga térmica controlada sirve para finalizar la integración eléctrica del dispositivo, apuntando específicamente a los puntos de conexión entre los electrodos metálicos y los nanohilos.

Conclusión Clave El RTP transforma una conexión física en una interfaz eléctrica de alto rendimiento. Al inducir difusión atómica controlada, repara defectos de fabricación y optimiza los contactos óhmicos, lo que resulta directamente en una mayor movilidad de portadores y una relación encendido-apagado superior para el transistor.

El Mecanismo de Optimización

El objetivo principal del RTP en las etapas finales no es la síntesis de materiales, sino la ingeniería de interfaces.

Impulsando la Difusión Atómica

El proceso utiliza calor para promover la difusión atómica en el límite donde los electrodos metálicos se encuentran con los nanohilos de silicio.

Esta difusión reduce la resistencia en la unión, convirtiendo la interfaz en un contacto óhmico de alta calidad. Sin este paso, la barrera para el flujo de electrones sería demasiado alta, limitando severamente el rendimiento del dispositivo.

Reparación de Estados de Interfaz

Los procesos de fabricación a menudo dejan defectos estructurales o "estados de interfaz" en la superficie del nanohilo.

El ciclo RTP actúa como un mecanismo de curación. La energía térmica permite que la red se asiente y repare estos estados, reduciendo la dispersión de electrones y asegurando un transporte de portadores más suave.

Parámetros Críticos del Proceso

La precisión es la característica definitoria de esta etapa. A diferencia del recocido en horno a granel, el RTP proporciona tasas rápidas de calentamiento y enfriamiento para gestionar el "presupuesto térmico".

Restricciones de Temperatura y Tiempo

El protocolo estándar para la etapa final es un recocido a 300 °C durante 100 segundos.

Esta ventana específica es crítica; proporciona suficiente energía para mejorar el contacto, pero es lo suficientemente corta y fría como para evitar la difusión no deseada o el daño a otras capas del dispositivo.

El Papel del Entorno de Vacío

Realizar este recocido en vacío es esencial.

Un entorno de vacío previene la oxidación de los electrodos metálicos y la superficie del nanohilo durante el calentamiento, asegurando que las mejoras en la conductividad no se vean anuladas por la formación de capas de óxido aislantes.

Comprender las Compensaciones

Si bien el RTP es una herramienta versátil capaz de alcanzar temperaturas mucho más altas, aplicarlo correctamente en la etapa final requiere moderación.

Riesgos de Alta Temperatura

Los sistemas RTP son capaces de alcanzar temperaturas superiores a 700 °C, a menudo utilizadas en etapas anteriores para cristalizar materiales como MoS2 o impulsar dopantes.

Sin embargo, utilizar temperaturas tan altas en un dispositivo *completado* sería catastrófico. El calor excesivo en la etapa final podría hacer que los electrodos metálicos se derritan, se difundan completamente en el nanohilo o degraden la delicada arquitectura del dispositivo.

Equilibrio entre Difusión y Integridad

El éxito del proceso depende de un delicado equilibrio.

Un tiempo o temperatura insuficientes resultan en una mala resistencia de contacto (barreras Schottky). Por el contrario, exceder el límite de 300 °C / 100 s corre el riesgo de sobrealeación del metal con el semiconductor, consumiendo físicamente el nanohilo y destruyendo el dispositivo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia del RTP en la fabricación de dispositivos de nanohilos, adapte sus parámetros a la etapa específica de desarrollo.

- Si su enfoque principal es la Eficiencia Eléctrica: Asegúrese de que el recocido alcance los 300 °C completos para garantizar una difusión atómica suficiente para contactos óhmicos de baja resistencia.

- Si su enfoque principal es la Fiabilidad del Dispositivo: Adhiérase estrictamente al límite de duración de 100 segundos para evitar el estrés térmico o la sobre-difusión que comprometa la estructura física.

Resumen: La fase RTP es el puente entre una estructura fabricada y un dispositivo electrónico funcional, aprovechando el control térmico preciso para desbloquear todo el potencial de la movilidad de los portadores.

Tabla Resumen:

| Parámetro del Proceso | Especificación Objetivo | Función/Beneficio |

|---|---|---|

| Temperatura | 300°C | Facilita la difusión atómica sin dañar la arquitectura del dispositivo |

| Duración | 100 Segundos | Control preciso del presupuesto térmico para evitar la sobrealeación |

| Entorno | Vacío | Previene la oxidación de los electrodos y las superficies de los nanohilos |

| Objetivo Principal | Ingeniería de Interfaces | Convierte las uniones en contactos óhmicos de alta calidad |

| Resultado | Mayor Movilidad | Reduce la dispersión de electrones y mejora las relaciones encendido-apagado |

Eleve su Investigación de Nanohilos con KINTEK

Maximice la eficiencia de su dispositivo con un control térmico de precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas RTP, CVD y de vacío de alto rendimiento diseñados para los requisitos de laboratorio más exigentes. Ya sea que esté optimizando contactos óhmicos o explorando nuevos límites de materiales, nuestros hornos personalizables de alta temperatura brindan la confiabilidad que necesita.

¿Listo para refinar su proceso de fabricación? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo ayuda un sistema de reacción de alta precisión en la investigación de CLR de metano? Desbloquee información avanzada sobre gas de síntesis

- ¿Cuál es la temperatura de cocción para la sinterización? Una guía de rangos específicos de materiales

- ¿Cuál es la importancia de utilizar un horno de secado al vacío de laboratorio durante la fase de recuperación del catalizador en la despolimerización?

- ¿Por qué se requiere una alta estabilidad en el control de temperatura para la cinética del método KAS? Asegure resultados precisos de energía de activación

- ¿Cómo proporciona una caja de guantes control ambiental para los precursores de Mn2AlB2? Protege la pureza del material y la precisión de la reacción

- ¿Por qué las películas delgadas de g-C3N4 deben recubrirse con metal antes del SEM? Logre imágenes de alta resolución con deposición al vacío

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio