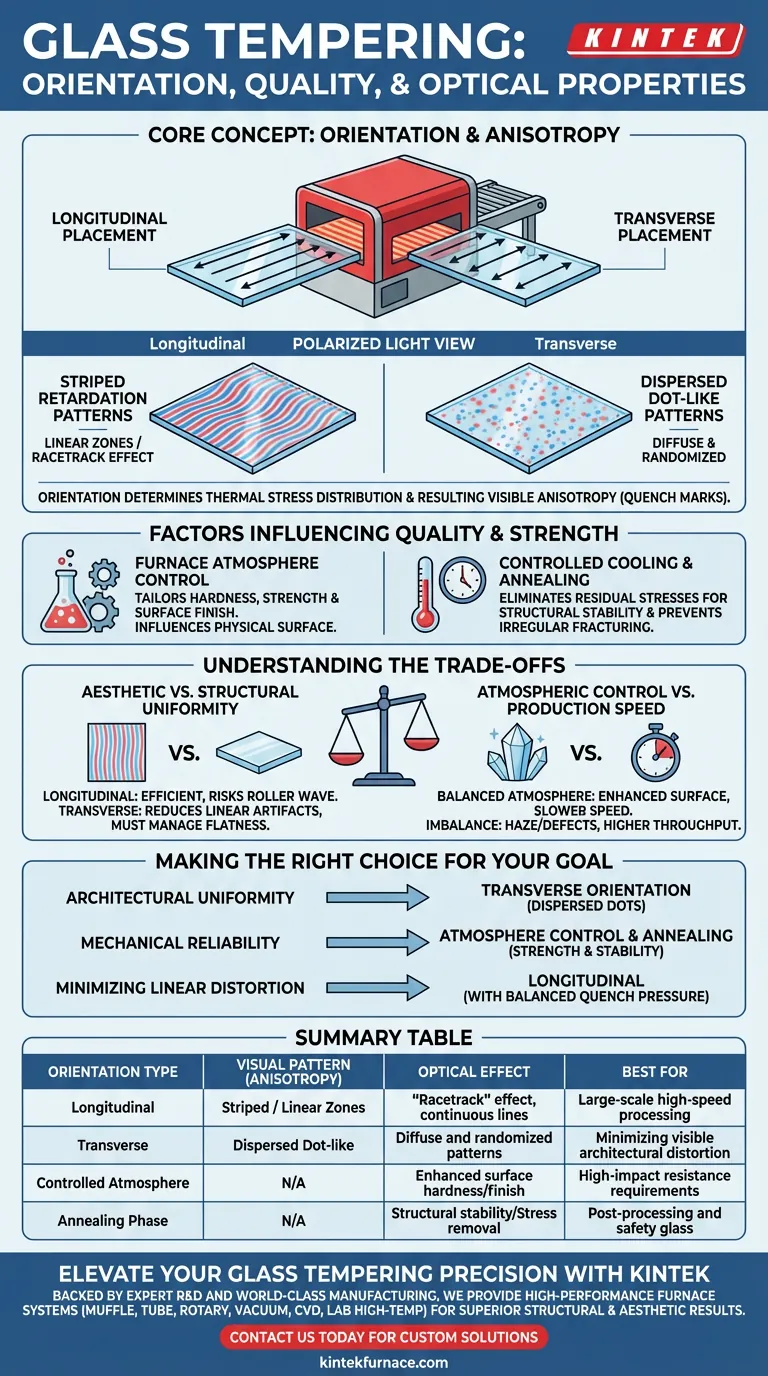

La orientación del vidrio dentro de un horno de templado es el principal factor determinante de los patrones visuales de anisotropía óptica, comúnmente conocidos como marcas de temple o "manchas de leopardo". Al elegir entre una colocación longitudinal o transversal, los fabricantes controlan si el vidrio presenta patrones de retardación rayados o patrones dispersos en forma de puntos cuando se ve bajo luz polarizada.

La orientación del vidrio durante el proceso de templado dicta la distribución de las tensiones térmicas, dando forma directamente a la calidad estética y a la uniformidad óptica del producto final. La alineación adecuada es fundamental para minimizar los patrones de interferencia visibles y garantizar la fiabilidad estructural.

La Relación Entre la Orientación y la Anisotropía Óptica

Colocación Longitudinal y Patrones Rayados

Cuando el vidrio se orienta longitudinalmente, el aire de enfriamiento de las boquillas de temple crea típicamente zonas lineales de tensión. Esto da lugar a patrones de retardación rayados que son más visibles cuando el vidrio se observa en ángulo o a través de lentes polarizadas. Estas rayas siguen la trayectoria del vidrio a través del horno, creando un efecto de "pista de carreras" que puede ser prominente en grandes fachadas arquitectónicas.

Colocación Transversal y Patrones en Forma de Puntos

Orientar el vidrio transversalmente cambia la forma en que el aire de enfriamiento interactúa con la superficie. Este método produce patrones dispersos en forma de puntos en lugar de líneas continuas. Estos "puntos" a menudo se perciben como menos molestos en ciertas condiciones de iluminación, ya que rompen la continuidad visual de la anisotropía, haciendo que los efectos ópticos parezcan más difusos y aleatorios.

El Papel de la Luz Polarizada

La anisotropía óptica no siempre es visible a simple vista bajo luz difusa. Sin embargo, bajo condiciones de luz polarizada, como la luz que se refleja en el agua o en ciertas condiciones del cielo, la distribución de la tensión interna se vuelve visible. La orientación elegida en el horno determina la geometría de estos patrones visibles, lo que puede afectar significativamente la calidad estética percibida de las instalaciones de alta gama.

Factores que Influyen en la Calidad y Resistencia del Material

El Impacto de la Atmósfera del Horno

Mientras que la orientación rige la óptica, la atmósfera del horno influye directamente en la superficie física del vidrio. Al controlar con precisión el entorno químico dentro del horno, los fabricantes pueden adaptar la dureza, resistencia y acabado superficial del material. Esto garantiza que el vidrio cumpla con los requisitos mecánicos específicos para su aplicación prevista, como la resistencia a impactos elevados.

Gestión de Tensiones Mediante Enfriamiento Controlado

La calidad se refina aún más mediante la gestión de las tensiones térmicas internas. Un proceso controlado, que a menudo implica mantener el vidrio a aproximadamente 480 °C durante una hora seguido de un enfriamiento lento, elimina las tensiones residuales. Esta fase de "recocido" garantiza la estabilidad estructural y previene fracturas irregulares, permitiendo que el vidrio se procese en partículas más pequeñas sin fallar debido a concentraciones de tensión.

Comprender las Compensaciones

Uniformidad Estética vs. Estructural

Elegir una orientación es a menudo un compromiso entre la estética visual y la consistencia mecánica. La orientación longitudinal puede ser más eficiente para ciertos diseños de hornos, pero corre el riesgo de crear distorsiones o rayas de "onda de rodillo" muy visibles. La orientación transversal puede reducir estos artefactos lineales, pero puede introducir diferentes gradientes de enfriamiento que deben gestionarse cuidadosamente para mantener la planitud de la superficie.

Control Atmosférico vs. Velocidad de Producción

Mantener una atmósfera de horno específica para mejorar la dureza superficial a menudo requiere ciclos de producción más lentos. Si la atmósfera no está perfectamente equilibrada, el vidrio puede sufrir velo superficial o defectos microscópicos. Los fabricantes deben equilibrar la necesidad de un acabado superficial superior con los requisitos de rendimiento de la línea de templado.

Tomar la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados para su aplicación específica de vidrio, considere las siguientes estrategias de orientación y proceso:

- Si su enfoque principal es la uniformidad arquitectónica: Utilice la orientación transversal para producir patrones de puntos dispersos, que generalmente son menos perceptibles en ensamblajes de vidrio a gran escala.

- Si su enfoque principal es la fiabilidad mecánica: Priorice el control de la atmósfera del horno y un programa de recocido riguroso para garantizar que el vidrio pueda soportar el post-procesamiento sin fracturarse.

- Si su enfoque principal es minimizar la distorsión lineal: Alinee el vidrio longitudinalmente, pero asegúrese de que la presión de las boquillas de temple esté perfectamente equilibrada para evitar anisotropías de "rayas" profundas.

La sinergia entre la orientación del vidrio y el control térmico es lo que finalmente transforma un panel estándar en un componente óptico de alto rendimiento.

Tabla Resumen:

| Tipo de Orientación | Patrón Visual (Anisotropía) | Efecto Óptico | Mejor Para |

|---|---|---|---|

| Longitudinal | Rayado / Zonas Lineales | Efecto "pista de carreras", líneas continuas | Procesamiento a gran escala y alta velocidad |

| Transversal | Dispersos en forma de puntos | Patrones difusos y aleatorios | Minimizar la distorsión arquitectónica visible |

| Atmósfera Controlada | N/A | Dureza/acabado superficial mejorado | Requisitos de resistencia a impactos elevados |

| Fase de Recocido | N/A | Estabilidad estructural/Eliminación de tensiones | Post-procesamiento y vidrio de seguridad |

Mejore la Precisión de su Templado de Vidrio con KINTEK

No permita que la anisotropía óptica o los defectos superficiales comprometan la calidad de su producto. En KINTEK, entendemos que la precisión es innegociable. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades específicas de procesamiento térmico.

Ya sea que esté optimizando patrones de temple o perfeccionando el control de la atmósfera del horno, nuestro equipo de expertos está listo para ayudarle a lograr resultados estructurales y estéticos superiores.

¿Listo para refinar su proceso térmico? Contáctenos hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Optical anisotropy effects in laminated tempered glass. DOI: 10.1007/s40940-024-00285-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la función principal de un horno eléctrico de alta temperatura durante el tratamiento de solución? Lograr la homogeneidad de la aleación

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural

- ¿Cuáles son las complejidades y los requisitos de mantenimiento de los hornos continuos? Optimice la producción de gran volumen con conocimientos de expertos

- ¿Por qué se requiere un horno de secado de temperatura constante de alta precisión para el biocarbón? Protege las delicadas estructuras de los poros

- ¿Cuál es el propósito de usar un horno de grado industrial para el secado segmentado? Optimizar la integridad y adhesión de los electrodos

- ¿Cuál es la función de una artesa calentada en un sistema de producción de polvo metálico? Optimizar el flujo y la consistencia térmica