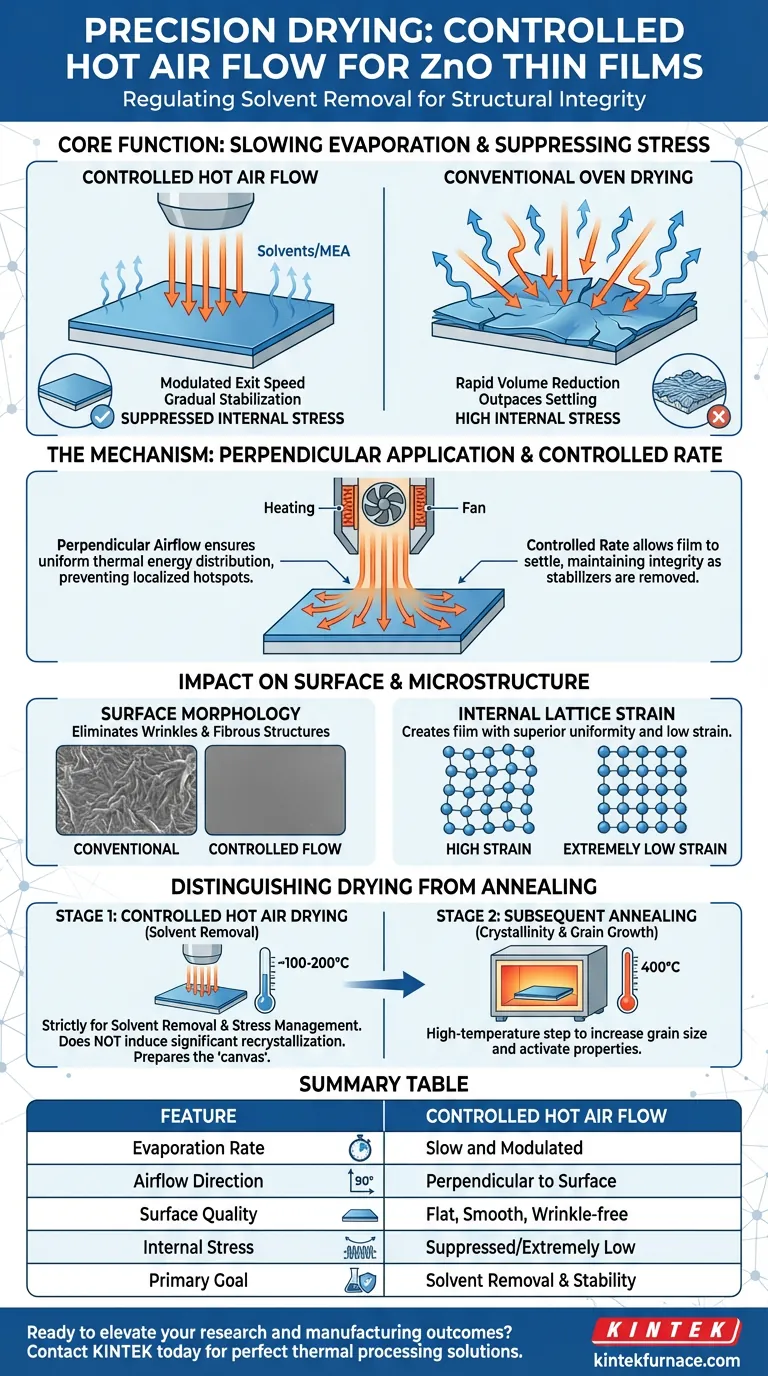

El tratamiento controlado de flujo de aire caliente sirve como un mecanismo de precisión para regular la tasa de eliminación de solventes durante la fase de secado de la producción de películas delgadas de óxido de zinc (ZnO). Al aplicar calor perpendicularmente a la superficie de la película, este proceso ralentiza deliberadamente la evaporación de solventes y estabilizadores como la monoetanolamina (MEA), previniendo el daño estructural comúnmente causado por el secado rápido.

La función principal de este tratamiento es suprimir las tensiones internas causadas por la contracción. Al moderar la tasa de evaporación, asegura una superficie más plana y uniforme, libre de las arrugas y estructuras fibrosas asociadas con el secado convencional en horno.

El Mecanismo de Reducción de Tensiones

Tasa de Evaporación Controlada

El mecanismo principal en juego es la desaceleración de la evaporación. En el secado estándar, los solventes abandonan el material rápidamente, lo que lleva a una reducción de volumen que supera la capacidad del material para asentarse.

El flujo de aire caliente controlado modula esta velocidad de salida. Esto permite que la película se estabilice gradualmente, manteniendo su integridad estructural a medida que se eliminan los estabilizadores (MEA).

Aplicación Perpendicular

La direccionalidad del flujo de aire es crítica. La aplicación de aire caliente perpendicularmente asegura que la energía térmica y el flujo de aire se distribuyan uniformemente sobre la superficie de la película.

Esto previene puntos calientes localizados o gradientes de secado desiguales que podrían inducir deformaciones o fallas mecánicas dentro de las capas de película delgada.

Impacto en la Morfología de la Superficie

Eliminación de Defectos Superficiales

La rápida contracción en los métodos convencionales a menudo resulta en deformidades físicas, específicamente arrugas y estructuras fibrosas.

Al ralentizar el proceso de secado, el flujo de aire caliente controlado elimina estos defectos macroscópicos. El resultado es una topografía superficial significativamente más lisa y plana.

Minimización de la Tensión de Red Cristalina Interna

Más allá de las mejoras visibles en la superficie, este tratamiento actúa a nivel microscópico. Crea una película con tensión de red cristalina interna extremadamente baja.

Debido a que el material no se ve forzado a contraerse violentamente, la red atómica mantiene una mejor uniformidad, sentando las bases para propiedades de material superiores.

Distinción entre Secado y Recocido

El Papel de los Límites de Temperatura

Es vital distinguir este paso de secado del recocido a alta temperatura. El tratamiento con aire caliente es estrictamente para la eliminación de solventes y la gestión de tensiones.

No induce recristalización o crecimiento de grano significativos.

El Papel del Recocido Posterior

Mientras que el flujo de aire caliente crea una superficie plana y de baja tensión, es el recocido posterior a 400 °C (típicamente en un horno mufla) lo que impulsa la cristalinidad.

Como se señaló en contextos de procesamiento más amplios, ese paso de alta temperatura es necesario para aumentar el tamaño del grano (por ejemplo, de 7.5 nm a 15 nm) y activar las propiedades fotocatalíticas. El secado con aire caliente simplemente prepara el "lienzo" para esta etapa posterior.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de su película delgada de ZnO, debe considerar el secado y el recocido como complementarios, no intercambiables.

- Si su enfoque principal es la Planitud de la Superficie: Priorice el flujo de aire caliente controlado para prevenir arrugas y suprimir la tensión interna causada por la rápida evaporación del solvente.

- Si su enfoque principal es la Cristalinidad y el Crecimiento de Grano: Debe seguir la fase de secado con un recocido a alta temperatura (400 °C) para expandir el tamaño del grano y reducir los defectos de los límites.

Resumen: El flujo de aire caliente controlado es el paso preparatorio crítico que garantiza la uniformidad física y la baja tensión, permitiendo que los procesos térmicos posteriores maximicen el rendimiento del material.

Tabla Resumen:

| Característica | Flujo de Aire Caliente Controlado | Secado en Horno Convencional |

|---|---|---|

| Tasa de Evaporación | Lenta y Modulada | Rápida y No Controlada |

| Dirección del Flujo de Aire | Perpendicular a la Superficie | Ambiente/Multidireccional |

| Calidad de la Superficie | Plana, Lisa, sin Arrugas | Propenso a Arrugas y Fibras |

| Tensión Interna | Suprimida/Extremadamente Baja | Alta debido a Contracción Rápida |

| Objetivo Principal | Eliminación de Solvente y Estabilidad | Secado Básico |

Tratamiento Térmico de Precisión para Calidad Superior de Películas Delgadas

Maximice la integridad estructural de sus películas delgadas de ZnO con soluciones de calentamiento diseñadas para la precisión. Ya sea que necesite sistemas de flujo de aire controlado para prevenir defectos superficiales o hornos de alta temperatura para pasos de recocido críticos, KINTEK proporciona la experiencia que necesita.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio o producción. Asegure una baja tensión de red y un crecimiento de grano óptimo en sus materiales con nuestros hornos de laboratorio avanzados de alta temperatura.

¿Listo para mejorar sus resultados de investigación y fabricación? Contacte a KINTEK hoy mismo para encontrar la solución de procesamiento térmico perfecta para sus necesidades.

Guía Visual

Referencias

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo optimizan los hornos de calentamiento industrial y los trenes de laminación el Invar 36? Domine la Estabilidad Térmica y la Deformación

- ¿Cuál es la función de un horno de secado al vacío en la síntesis de CMS? Garantizar la integridad de precursores de alta pureza

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Cómo afecta el equipo de precalentamiento del sustrato a la formación y distribución de la fase Laves en Inconel 718?

- ¿Por qué se emplea un ciclo de rectificado y sinterización secundaria en la preparación de BiCuSeO? Lograr la máxima densidad del material

- ¿Por qué es necesario el argón de alta pureza para la decloración de PVC? Garantice un control de reacción y seguridad precisos

- ¿Por qué el uso de un horno de secado por aire forzado a menudo conduce a un aumento del tamaño de las partículas? Evite la aglomeración de sílice

- ¿Cuáles son las desventajas de los grandes hornos industriales? Evite ineficiencias costosas y aumente la productividad