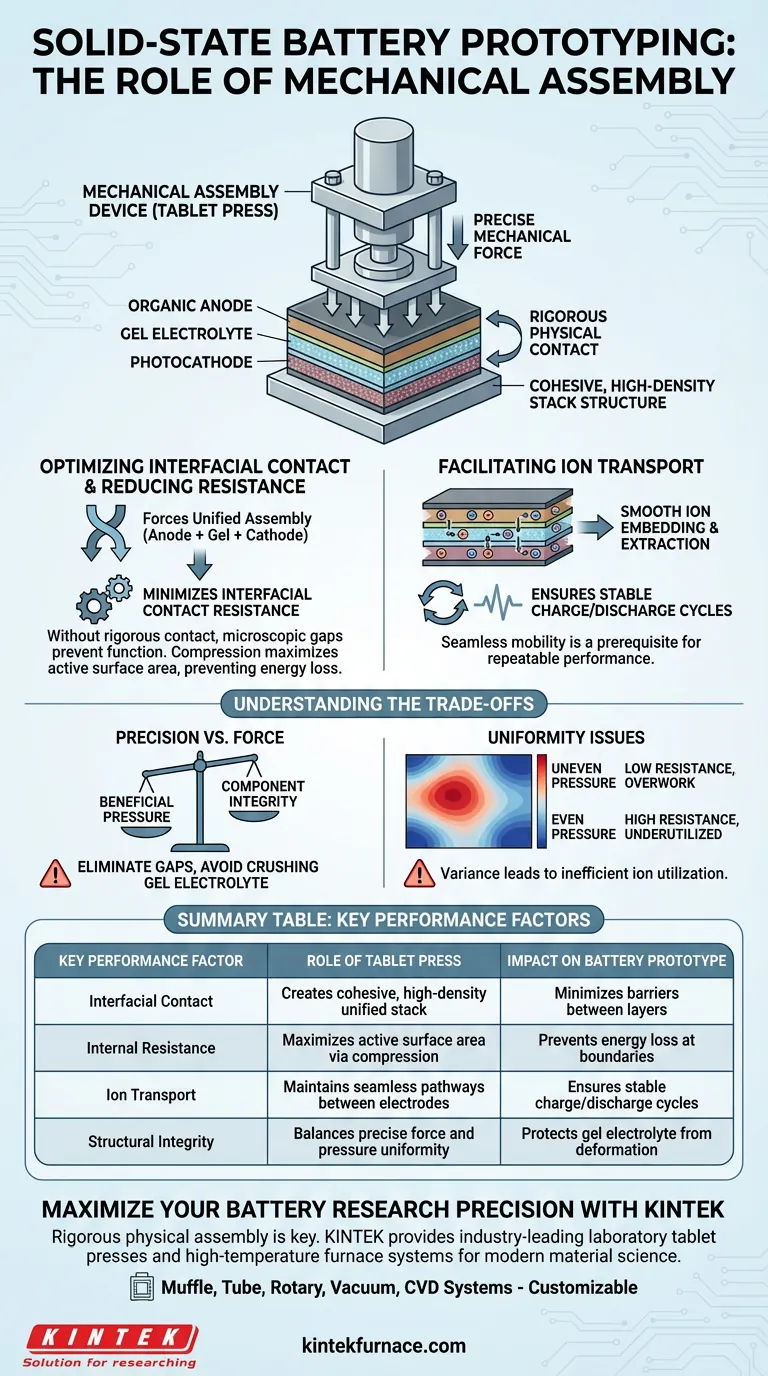

Las prensas de tabletas de laboratorio garantizan el rendimiento al crear una estructura de pila cohesiva y de alta densidad. Al aplicar una fuerza mecánica precisa, estos dispositivos establecen un contacto físico riguroso entre el ánodo orgánico, el electrolito en gel y el fotocátodo. Esta compresión física es el mecanismo fundamental utilizado para superar las barreras interfaciales en prototipos de estado sólido.

La función crítica del ensamblaje mecánico es minimizar la resistencia de contacto interfacial. Al forzar una estructura de pila apretada, el dispositivo garantiza que los iones puedan moverse libremente entre los electrodos, lo cual es esencial para una carga y descarga eficientes.

La mecánica del ensamblaje de prototipos

Optimización del contacto interfacial

En las baterías de yodo de estado sólido de iones duales, los límites físicos entre las capas son los puntos más vulnerables para la pérdida de rendimiento.

La prensa de tabletas fuerza el ánodo orgánico, el electrolito en gel y el fotocátodo en un ensamblaje unificado.

Sin este contacto riguroso, los huecos microscópicos impiden que los componentes funcionen como un solo sistema electroquímico.

Reducción de la resistencia interna

Un ensamblaje flojo o desigual resulta inherentemente en una alta resistencia de contacto interfacial.

La compresión mecánica combate directamente esto al maximizar el área de superficie activa donde las capas se tocan.

Al minimizar esta resistencia, el ensamblaje garantiza que la energía se dirija al almacenamiento y la liberación en lugar de perderse por una mala conectividad.

Facilitación del transporte de iones

El objetivo final del proceso de ensamblaje es soportar el ciclo químico de la batería.

La estructura de pila apretada creada por la prensa permite que los iones se incrusten y extraigan suavemente entre los dos electrodos.

Esta movilidad sin fisuras es un requisito previo para lograr ciclos de carga y descarga estables y repetibles.

Comprensión de las compensaciones

Precisión frente a fuerza

Si bien el contacto riguroso es necesario, hay un límite a cuánta presión es beneficiosa.

El dispositivo mecánico debe aplicar suficiente fuerza para eliminar los huecos sin aplastar el delicado electrolito en gel o deformar el ánodo orgánico.

Un ensamblaje exitoso requiere encontrar el equilibrio exacto donde el contacto se maximiza pero se preserva la integridad del componente.

Problemas de uniformidad

Los dispositivos de ensamblaje mecánico deben garantizar que la presión se distribuya uniformemente en toda la superficie de la tableta.

Si la presión se aplica de manera desigual, crea áreas localizadas de baja resistencia y otras áreas de alta resistencia.

Esta variación puede provocar una utilización ineficiente de los iones, lo que hace que partes de la batería trabajen en exceso mientras que otras permanecen infrautilizadas.

Tomando la decisión correcta para su proceso de ensamblaje

Para garantizar datos confiables de sus prototipos de yodo de estado sólido de iones duales, considere estas prioridades:

- Si su enfoque principal es la estabilidad del ciclo: Priorice una configuración de prensa que garantice una "estructura de pila apretada" para mantener las vías de iones durante los ciclos de carga repetidos.

- Si su enfoque principal es la eficiencia: Asegúrese de que su ensamblaje minimice la "resistencia de contacto interfacial" para evitar la pérdida de energía en los límites de las capas.

En última instancia, el rendimiento de su prototipo de estado sólido depende tanto de la calidad física del ensamblaje como de la química de los componentes.

Tabla resumen:

| Factor clave de rendimiento | Papel de la prensa de tabletas en el ensamblaje | Impacto en el prototipo de batería |

|---|---|---|

| Contacto Interfacial | Crea una pila unificada cohesiva y de alta densidad | Minimiza las barreras entre capas |

| Resistencia Interna | Maximiza el área de superficie activa a través de la compresión | Evita la pérdida de energía en los límites |

| Transporte de Iones | Mantiene vías sin fisuras entre los electrodos | Garantiza ciclos de carga/descarga estables |

| Integridad Estructural | Equilibra la fuerza precisa y la uniformidad de la presión | Protege el electrolito en gel de la deformación |

Maximice la precisión de su investigación de baterías con KINTEK

Los prototipos de baterías de estado sólido de alto rendimiento requieren más que solo química; exigen un ensamblaje físico riguroso. KINTEK proporciona prensas de tabletas de laboratorio y sistemas de hornos de alta temperatura líderes en la industria, diseñados para cumplir con los exigentes estándares de la ciencia de materiales moderna.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus necesidades de investigación únicas. Ya sea que se centre en minimizar la resistencia interfacial o en garantizar la estabilidad del ciclo a largo plazo, nuestros equipos garantizan que sus componentes funcionen como un sistema electroquímico único y eficiente.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de horno y ensamblaje personalizados!

Guía Visual

Referencias

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad para un horno de tratamiento térmico? Una guía sistemática para proteger su laboratorio

- ¿Por qué se utiliza gas argón de alta pureza para purgar el horno? Garantice la precisión en las pruebas de cinética de oxidación TGA

- ¿Cuál es la función de un controlador de flujo másico (MFC)? Lograr una entrega precisa de vapor de etanol para la síntesis de grafeno

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Por qué es necesario que el equipo de sinterización tenga un control de alta velocidad de enfriamiento para el 17-4 PH? Domina tu metalurgia

- ¿Qué es la sinterización y a qué tipos de materiales se puede aplicar? Obtenga materiales densos y resistentes para sus proyectos

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra