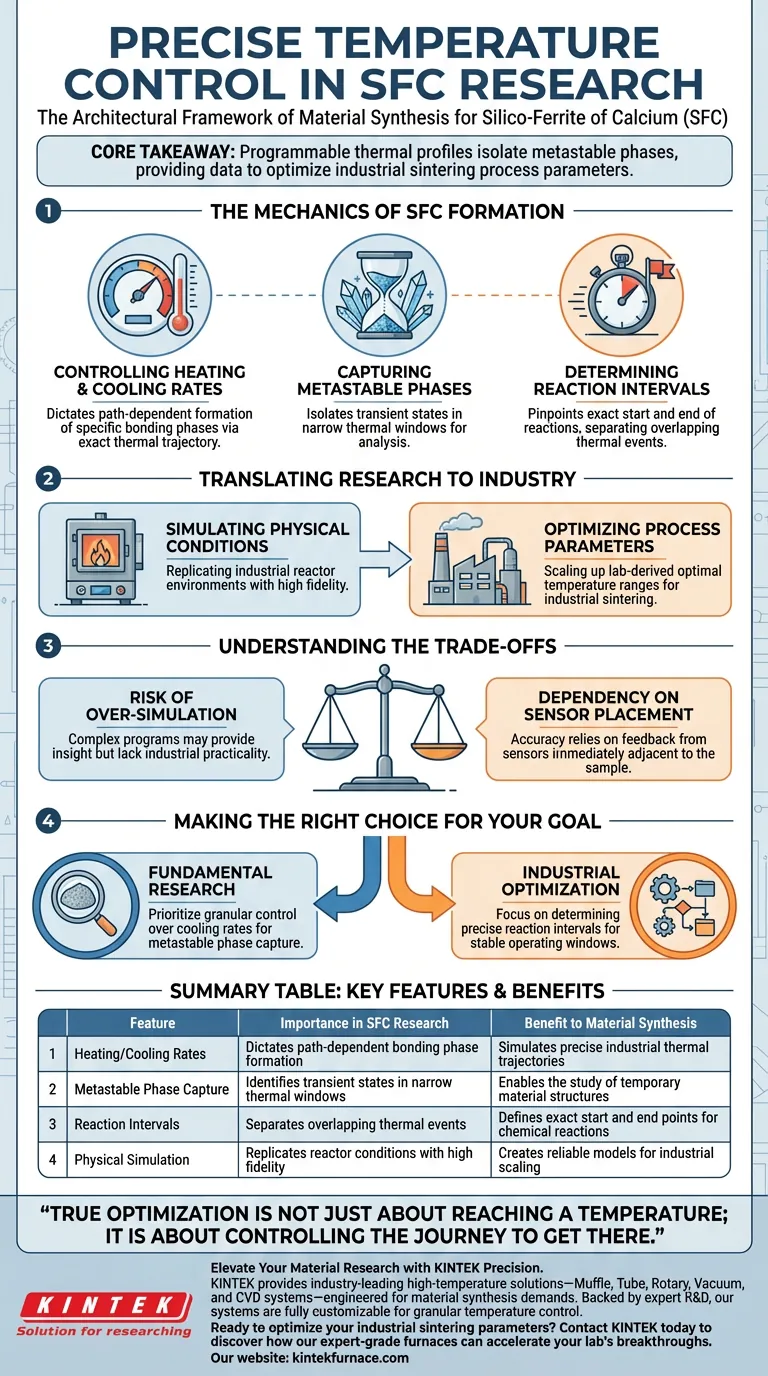

El control preciso de la temperatura es el marco arquitectónico de la síntesis de materiales. En el contexto de la investigación de Silicato-Ferrita de Calcio (SFC), el equipo de alta temperatura es indispensable porque permite la ejecución de velocidades de calentamiento y enfriamiento específicas requeridas para capturar estados transitorios del material. Sin esta precisión programable, es imposible simular con precisión las condiciones físicas necesarias para definir los intervalos de reacción y determinar la formación óptima de las fases de unión.

Conclusión Clave: La capacidad de programar perfiles térmicos exactos permite a los investigadores aislar y estudiar fases metaestables que de otro modo pasarían desapercibidas. Estos datos son el requisito científico previo para definir los rangos de temperatura óptimos utilizados para optimizar los parámetros del proceso de sinterización industrial.

La Mecánica de la Formación de SFC

Para comprender la necesidad de precisión, uno debe mirar más allá de los simples puntos de ajuste de temperatura y centrarse en el comportamiento dinámico del material durante el procesamiento térmico.

Control de las Velocidades de Calentamiento y Enfriamiento

La investigación de SFC requiere más que mantener una temperatura estática; exige un control dinámico sobre la trayectoria térmica.

El equipo programable permite a los investigadores dictar la velocidad exacta a la que la muestra se calienta o se enfría.

Esta capacidad es fundamental porque la formación de fases de unión específicas a menudo depende de la ruta, dependiendo en gran medida de la velocidad del cambio térmico.

Captura de Fases Metaestables

La formación de SFC a menudo implica fases metaestables transitorias.

Estas fases son estados temporales que aparecen efectivamente solo bajo condiciones térmicas específicas antes de transformarse en fases estables.

La programación precisa permite que el equipo navegue por estas ventanas estrechas, "congelando" o capturando estas fases para su análisis antes de que desaparezcan.

Determinación de Intervalos de Reacción

El equipo de alta precisión separa los eventos térmicos superpuestos definiendo intervalos de reacción claros.

Al controlar estrictamente el programa de temperatura, los investigadores pueden identificar exactamente cuándo comienza y termina una reacción.

Esta claridad evita la mala interpretación de datos que puede ocurrir cuando los gradientes térmicos hacen que las reacciones se mezclen.

Traduciendo la Investigación a la Industria

El valor final de esta precisión radica en su aplicación a la fabricación y el procesamiento a gran escala.

Simulación de Condiciones Físicas

El equipo de laboratorio debe replicar las condiciones físicas específicas que se encuentran en los reactores industriales, pero con mayor fidelidad.

Al simular estas condiciones con precisión, los investigadores crean un modelo confiable de cómo se comporta el material bajo estrés.

Optimización de Parámetros del Proceso

Los datos derivados de estos experimentos controlados proporcionan una base científica para el proceso de sinterización industrial.

Una vez que se identifica el rango de temperatura óptimo para la formación de SFC en el laboratorio, estos parámetros se pueden escalar.

Esto asegura que el proceso industrial esté ajustado para maximizar el rendimiento de las fases de unión deseadas, mejorando la integridad estructural del producto final.

Comprensión de las Compensaciones

Si bien la programación de alta precisión es poderosa, introduce una complejidad que debe gestionarse para garantizar la validez de los datos.

El Riesgo de la Sobre-simulación

Existe una posible dificultad al crear programas térmicos que sean demasiado complejos para ser replicados en un entorno industrial.

Los datos derivados de perfiles de calentamiento altamente exóticos pueden proporcionar información académica pero no ofrecer parámetros prácticos para la producción en masa.

Dependencia de la Colocación del Sensor

La programación de precisión es tan buena como la retroalimentación de los sensores de temperatura.

Si los sensores no se colocan inmediatamente adyacentes a la muestra (por ejemplo, en un termopozo dedicado), puede ocurrir una desviación sistémica.

Esto significa que la temperatura "programada" y la temperatura "real" de la muestra pueden divergir, lo que hace que la velocidad de calentamiento precisa sea teóricamente correcta pero prácticamente inexacta.

Tomando la Decisión Correcta para su Objetivo

Al configurar equipos de alta temperatura para el análisis de SFC, alinee su enfoque con su objetivo específico.

- Si su enfoque principal es la Investigación Fundamental: Priorice equipos que ofrezcan control granular sobre las velocidades de enfriamiento para capturar e identificar fases metaestables transitorias.

- Si su enfoque principal es la Optimización Industrial: Concéntrese en determinar los intervalos de reacción precisos para definir la ventana operativa estable más amplia posible para la planta de sinterización.

La verdadera optimización no se trata solo de alcanzar una temperatura; se trata de controlar el viaje para llegar allí.

Tabla Resumen:

| Característica | Importancia en la Investigación de SFC | Beneficio para la Síntesis de Materiales |

|---|---|---|

| Velocidades de Calentamiento/Enfriamiento | Dicta la formación de fases de unión dependiente de la ruta | Simula trayectorias térmicas industriales precisas |

| Captura de Fases Metaestables | Identifica estados transitorios en ventanas térmicas estrechas | Permite el estudio de estructuras de materiales temporales |

| Intervalos de Reacción | Separa eventos térmicos superpuestos | Define puntos de inicio y fin exactos para reacciones químicas |

| Simulación Física | Replica las condiciones del reactor con alta fidelidad | Crea modelos confiables para la escalabilidad industrial |

Eleve su Investigación de Materiales con la Precisión KINTEK

No permita que la inconsistencia térmica comprometa su investigación de SFC. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, diseñados para las rigurosas demandas de la síntesis de materiales.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para proporcionar el control de temperatura granular necesario para capturar fases metaestables y definir intervalos de reacción óptimos.

¿Listo para optimizar sus parámetros industriales de sinterización? Contacte a KINTEK hoy para descubrir cómo nuestros hornos de grado experto pueden acelerar los avances de su laboratorio.

Guía Visual

Referencias

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la necesidad del DRIFTS in situ en la oxidación del formaldehído? Descubra los mecanismos de reacción catalítica en tiempo real

- ¿Por qué es necesario un control preciso de la temperatura en un horno de secado para precursores de MOF? Asegurar la integridad de los nanoporos

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Por qué se requiere un flujo de argón de alta pureza durante la reducción térmica del óxido de grafeno dopado con nitrógeno?

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Cuál es el papel de un reactor de calentamiento sellado en la síntesis de MSN? Maestro Precisión Uniformidad de Poros

- ¿Cuáles son las desventajas de los hornos de lotes? Limitaciones clave en eficiencia y calidad

- ¿Por qué se utiliza un horno de secado al vacío para el biocarbón BC-FeOOH? Proteger la reactividad y prevenir la agregación de partículas