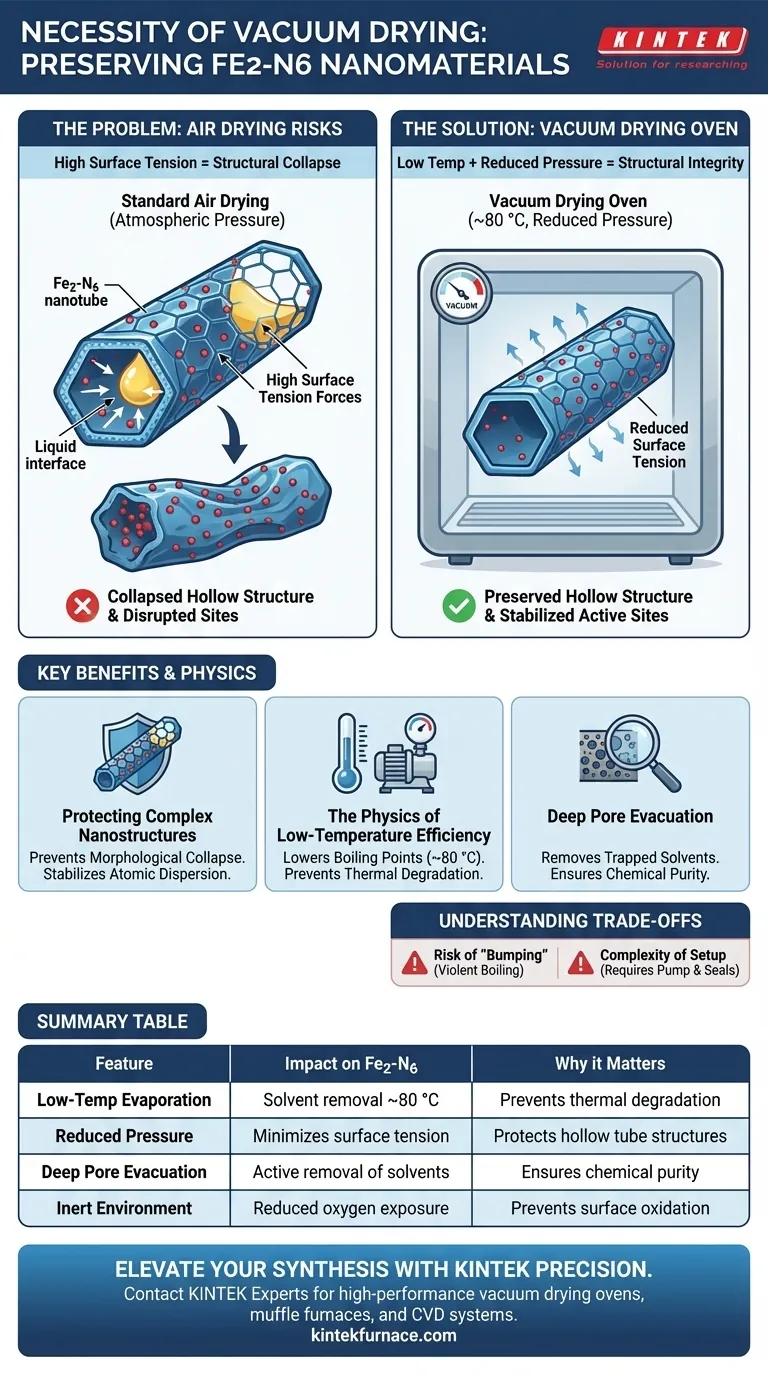

Preservar la integridad estructural es la necesidad principal. Para los nanomateriales de Fe2-N6 sintetizados, el horno de secado al vacío de laboratorio es esencial para permitir la rápida evaporación del agua y los solventes residuales a bajas temperaturas (aproximadamente 80 °C) al reducir la presión atmosférica. Este proceso específico evita el colapso de las estructuras de tubos huecos causado por la tensión superficial, salvaguardando así la estabilidad de la distribución espacial de los sitios metálicos dispersos atómicamente.

El entorno de vacío altera fundamentalmente la cinética de evaporación, reduciendo los puntos de ebullición del solvente para eludir las fuerzas de alta tensión superficial que típicamente destruyen las nanoestructuras huecas durante el secado estándar al aire.

Protegiendo Nanoestructuras Complejas

Prevención del Colapso Morfológico

La función más crítica del secado al vacío para Fe2-N6 es mitigar la tensión superficial. A medida que los líquidos se evaporan de los poros de los nanomateriales bajo presión atmosférica estándar, la interfaz del líquido que retrocede crea fuerzas de tensión significativas.

Para estructuras delicadas como los tubos huecos que se encuentran en Fe2-N6, estas fuerzas pueden hacer que las paredes se derrumben. El secado al vacío acelera la evaporación a temperaturas más bajas, minimizando la duración e intensidad de estas fuerzas capilares para preservar la morfología prevista del material.

Estabilización de la Dispersión Atómica

Los nanomateriales de Fe2-N6 dependen de la disposición precisa de los sitios metálicos dispersos atómicamente. La estabilidad física de la estructura de soporte está directamente relacionada con la estabilidad de estos sitios activos.

Si la estructura del tubo hueco colapsa durante el secado, la distribución espacial de estos sitios metálicos puede verse alterada u oscurecida. Mantener el marco estructural asegura que estos sitios permanezcan accesibles y activos para aplicaciones posteriores.

La Física de la Eficiencia a Baja Temperatura

Reducción de los Puntos de Ebullición

Al reducir la presión dentro del horno, los puntos de ebullición del agua y los solventes residuales se reducen significativamente. Esto permite una deshidratación completa a aproximadamente 80 °C.

Esto es crítico porque lograr el mismo nivel de sequedad a presión atmosférica requeriría temperaturas mucho más altas. Tal calor podría conducir a cambios de fase no deseados o degradación térmica del material.

Evacuación Profunda de Poros

El secado estándar a menudo elimina la humedad superficial pero atrapa solventes en lo profundo de los nanoporos. El entorno de vacío crea un diferencial de presión que extrae activamente los solventes de estas estructuras profundas.

Esto asegura la eliminación de contaminantes sin requerir una exposición prolongada al calor, lo cual es vital para mantener la consistencia de polvo "suelta" requerida para un procesamiento adicional.

Comprendiendo las Compensaciones

El Riesgo de "Bumping" (Ebullición Violenta)

Si bien la rápida evaporación es beneficiosa, aplicar vacío de manera demasiado agresiva a una suspensión puede hacer que el solvente hierva violentamente, lo que se conoce como bumping. Esto puede desplazar físicamente la muestra o salpicarla dentro de la cámara.

Complejidad de la Configuración

En comparación con un horno de convección estándar, el secado al vacío requiere hardware más complejo, incluida una bomba de vacío y sellos herméticos. El fallo en mantener un sello de vacío consistente anulará los beneficios y puede conducir a tasas de secado inconsistentes en el lote de muestras.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanomateriales de Fe2-N6, adapte sus parámetros de secado a sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Mantenga una temperatura constante de 80 °C bajo vacío para minimizar la tensión superficial y prevenir el colapso de los tubos huecos.

- Si su enfoque principal es la Pureza Química: Asegúrese de que la fase de vacío se mantenga el tiempo suficiente para evacuar completamente los solventes de los poros profundos, previniendo interferencias en las pruebas electroquímicas.

- Si su enfoque principal es la Prevención de la Oxidación: Utilice el vacío para minimizar la exposición al oxígeno durante la fase de calentamiento, protegiendo los grupos funcionales de la superficie.

Al controlar la presión y la temperatura simultáneamente, se asegura de que el material Fe2-N6 conserve la arquitectura precisa requerida para un rendimiento óptimo.

Tabla Resumen:

| Característica | Impacto en Nanomateriales de Fe2-N6 | Por qué Importa |

|---|---|---|

| Evaporación a Baja Temperatura | Eliminación de solvente a ~80 °C | Previene la degradación térmica y los cambios de fase |

| Presión Reducida | Minimiza las fuerzas de tensión superficial | Protege las estructuras de tubos huecos del colapso |

| Evacuación Profunda de Poros | Eliminación activa de solventes atrapados | Asegura la pureza química para pruebas electroquímicas |

| Entorno Inerte | Exposición reducida al oxígeno | Previene la oxidación no deseada de grupos funcionales de la superficie |

Mejore la Síntesis de su Material con la Precisión KINTEK

Mantener la integridad estructural de nanomateriales avanzados como Fe2-N6 requiere un control térmico y atmosférico exacto. KINTEK ofrece soluciones de laboratorio líderes en la industria, incluidos hornos de secado al vacío, hornos mufla y sistemas CVD de alto rendimiento, todos personalizables según sus necesidades de investigación específicas.

Respaldados por I+D y fabricación expertos, nuestros sistemas garantizan que sus sitios metálicos dispersos atómicamente y sus delicadas estructuras huecas permanezcan intactos en cada fase de procesamiento. No comprometa el rendimiento de su material.

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito principal de usar nano-óxido de magnesio como plantilla? Optimizar la síntesis de carbono poroso dopado con azufre

- ¿Por qué es necesario un control preciso de las velocidades de calentamiento y enfriamiento para la ceria dopada con hierro? Optimice el rendimiento de su catalizador

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cómo controla una válvula de aguja la calidad de la superficie de la lámina de plata para el crecimiento de grafeno? Evite defectos con control de presión.

- ¿Para qué se utiliza un horno de sinterización? Fusionar polvos en piezas densas y de alto rendimiento

- ¿Qué papel juega un horno de secado de laboratorio en la formación de plantillas de cristales coloidales poliméricos? Dominando los fundamentos de 3DOM

- ¿Por qué la infraestructura de red 5G es fundamental para el control de calidad en tiempo real? Logre un procesamiento térmico sin defectos

- ¿Por qué es necesario un pirómetro óptico para monitorear la síntesis de aleaciones de níquel-aluminio? Captura explosiones térmicas rápidas