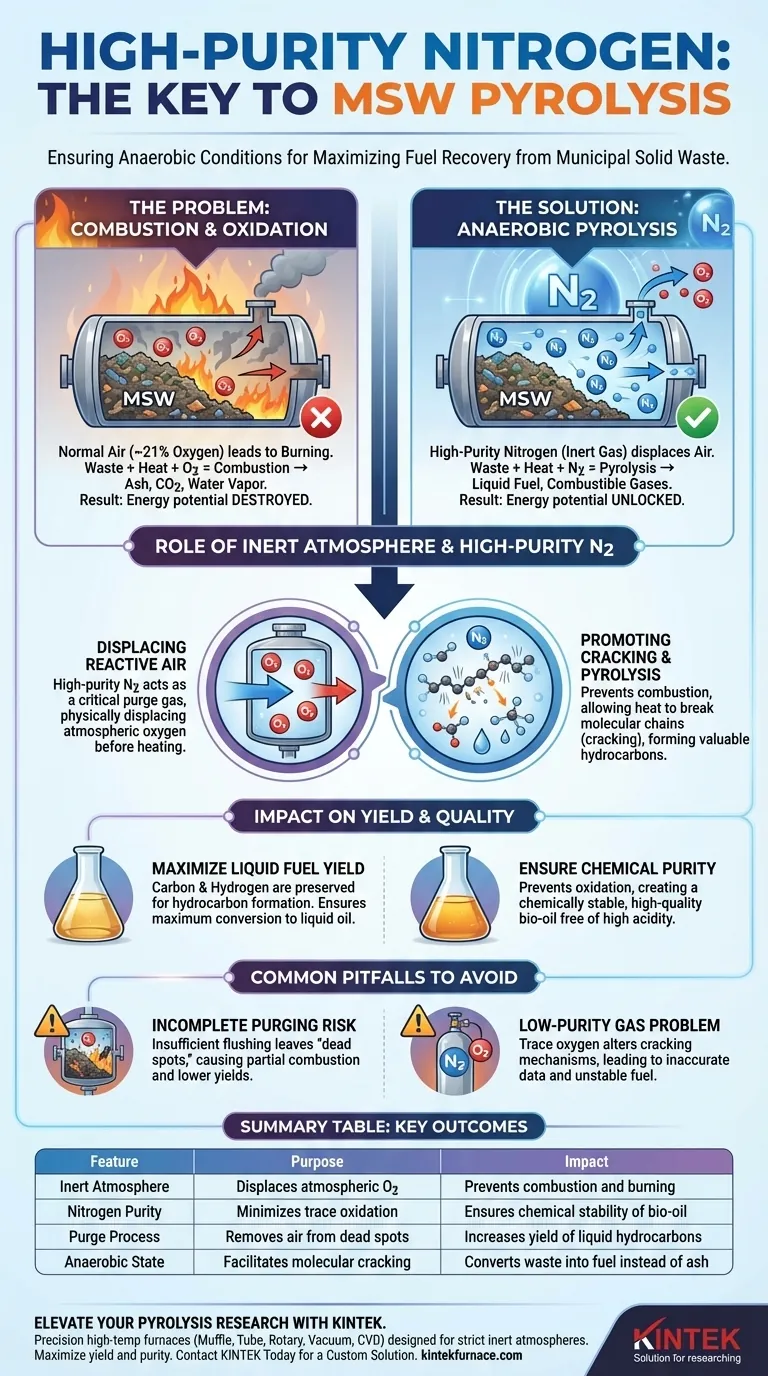

El nitrógeno de alta pureza actúa como un gas de purga crítico para establecer un entorno estrictamente anaeróbico. Antes de que ocurra cualquier calentamiento, se introduce nitrógeno para desplazar físicamente el aire dentro del reactor. Esto asegura que cuando las temperaturas aumenten, no haya oxígeno disponible para reaccionar con los Residuos Sólidos Urbanos (RSU).

El objetivo fundamental de usar nitrógeno es forzar al sistema a un estado de pirólisis (descomposición térmica) en lugar de combustión (quemado). Sin esta atmósfera inerte, los residuos simplemente se quemarían, destruyendo el potencial de recuperación de combustible y produciendo cenizas y dióxido de carbono no deseados.

El Papel de la Atmósfera Inerte

Desplazamiento del Aire Reactivo

El aire atmosférico normal contiene aproximadamente un 21% de oxígeno. Si este oxígeno permanece en el reactor durante la fase de calentamiento, reaccionará químicamente con el material orgánico de los RSU.

Establecimiento de Condiciones Anaeróbicas

Se utiliza nitrógeno porque es un gas inerte, lo que significa que no reacciona químicamente con el material residual en estas condiciones. Al inundar el sistema con nitrógeno de alta pureza, se crea efectivamente una "manta" que aísla los residuos de la oxidación.

Control de la Reacción Química

Prevención de la Combustión

La presencia de oxígeno a altas temperaturas desencadena la combustión. Este proceso libera energía pero consume los átomos de carbono e hidrógeno necesarios para crear combustible, convirtiéndolos en cambio en CO2 y vapor de agua.

Promoción del Craqueo y la Pirólisis

Cuando se elimina el oxígeno, la energía térmica no puede causar la combustión. En cambio, la energía hace que las largas cadenas moleculares dentro de los residuos vibren y se rompan.

Este proceso, conocido como craqueo, crea moléculas más pequeñas y valiosas. Estas moléculas se condensan en combustible líquido y gases combustibles, que es el objetivo principal de la pirólisis.

Impacto en el Rendimiento y la Calidad

Maximización del Rendimiento de Combustible Líquido

Debido a que el carbono y el hidrógeno no están siendo consumidos por el fuego, permanecen disponibles para formar hidrocarburos. El nitrógeno de alta pureza garantiza la máxima conversión posible de residuos sólidos en aceite líquido.

Garantía de Pureza Química

Si ocurre oxidación, la composición química del bioaceite resultante cambia, a menudo resultando en alta acidez o inestabilidad. Un entorno libre de oxígeno mantiene la calidad química del combustible.

Errores Comunes a Evitar

El Riesgo de Purga Incompleta

Simplemente introducir nitrógeno no es suficiente; el volumen debe ser suficiente para purgar completamente los "puntos muertos" en el reactor. La incapacidad de desplazar todo el aire da como resultado una combustión parcial, que se manifiesta como material carbonizado y menores rendimientos de líquido.

El Problema del Gas de Baja Pureza

El uso de nitrógeno con cantidades traza de oxígeno puede comprometer los datos experimentales. En experimentos científicos, incluso pequeñas cantidades de oxidación pueden alterar los mecanismos de craqueo específicos, lo que lleva a conclusiones inexactas sobre el potencial energético de los RSU.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su experimento de pirólisis, considere el siguiente enfoque con respecto al flujo de nitrógeno:

- Si su enfoque principal es la Cantidad de Combustible: Asegure una alta tasa de flujo durante la purga previa al calentamiento para garantizar una presencia de oxígeno del 0%, maximizando el carbono disponible para la producción de aceite.

- Si su enfoque principal es la Estabilidad Química: Utilice el grado de pureza de nitrógeno más alto disponible para prevenir la micro-oxidación que podría disminuir el valor calórico de su combustible líquido.

La integridad de su atmósfera inerte es el factor determinante más importante para producir combustible valioso o simplemente quemar residuos.

Tabla Resumen:

| Característica | Propósito en la Pirólisis de RSU | Impacto en el Resultado |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno atmosférico | Previene la combustión y el quemado |

| Pureza del Nitrógeno | Minimiza la oxidación residual | Garantiza la estabilidad química del bioaceite |

| Proceso de Purga | Elimina el aire de los puntos muertos | Aumenta el rendimiento de hidrocarburos líquidos |

| Estado Anaeróbico | Facilita el craqueo molecular | Convierte los residuos en combustible en lugar de cenizas |

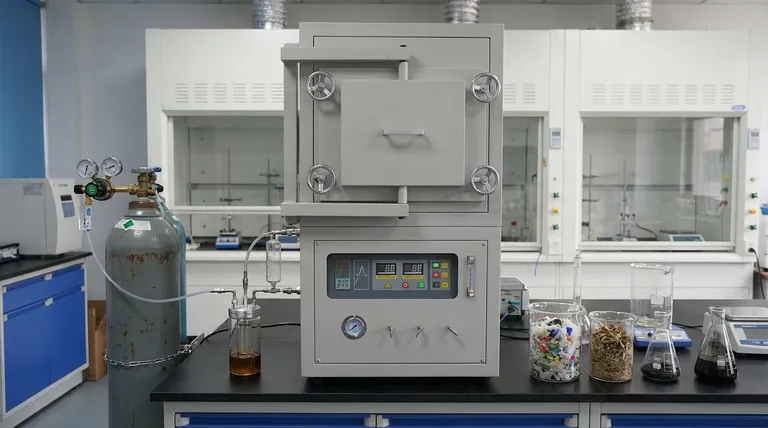

Mejore su Investigación de Pirólisis con KINTEK

La precisión en la pirólisis comienza con un entorno controlado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento diseñados para mantener las estrictas atmósferas inertes requeridas para la investigación de Residuos Sólidos Urbanos (RSU).

Ya sea que necesite maximizar el rendimiento de combustible líquido o garantizar la pureza química de su bioaceite, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades experimentales únicas. No permita que la oxidación comprometa sus datos: asóciese con los líderes en procesamiento térmico.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del tratamiento térmico para el NCM811 rico en Ni? Domina la síntesis precisa de cátodos de batería

- ¿Cuál es el propósito del calentamiento secundario a 200 grados Celsius para aleaciones Ge-S-Cd? Asegurar Muestras Libres de Estrés

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para ZIF67/MXeno? Proteja la integridad de su compuesto

- ¿Cuál es la función principal de un horno de secado al vacío en la preparación de baterías sin ánodo? Expert Lab Solutions

- ¿Qué papel juega el helio en la síntesis de nanopartículas? Precisión desbloqueada a través de la condensación de gas inerte

- ¿Qué papel juega un dispositivo de protección de nitrógeno en las películas delgadas de haluro a base de cobre? Optimice su proceso de recocido de laboratorio.

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento rápido de grado industrial? Maximizar la eficiencia de la desaglomeración de vitrocerámica

- ¿Por qué se requiere un horno de alta temperatura de alta precisión para las pruebas mecánicas? Datos de materiales seguros y fiables