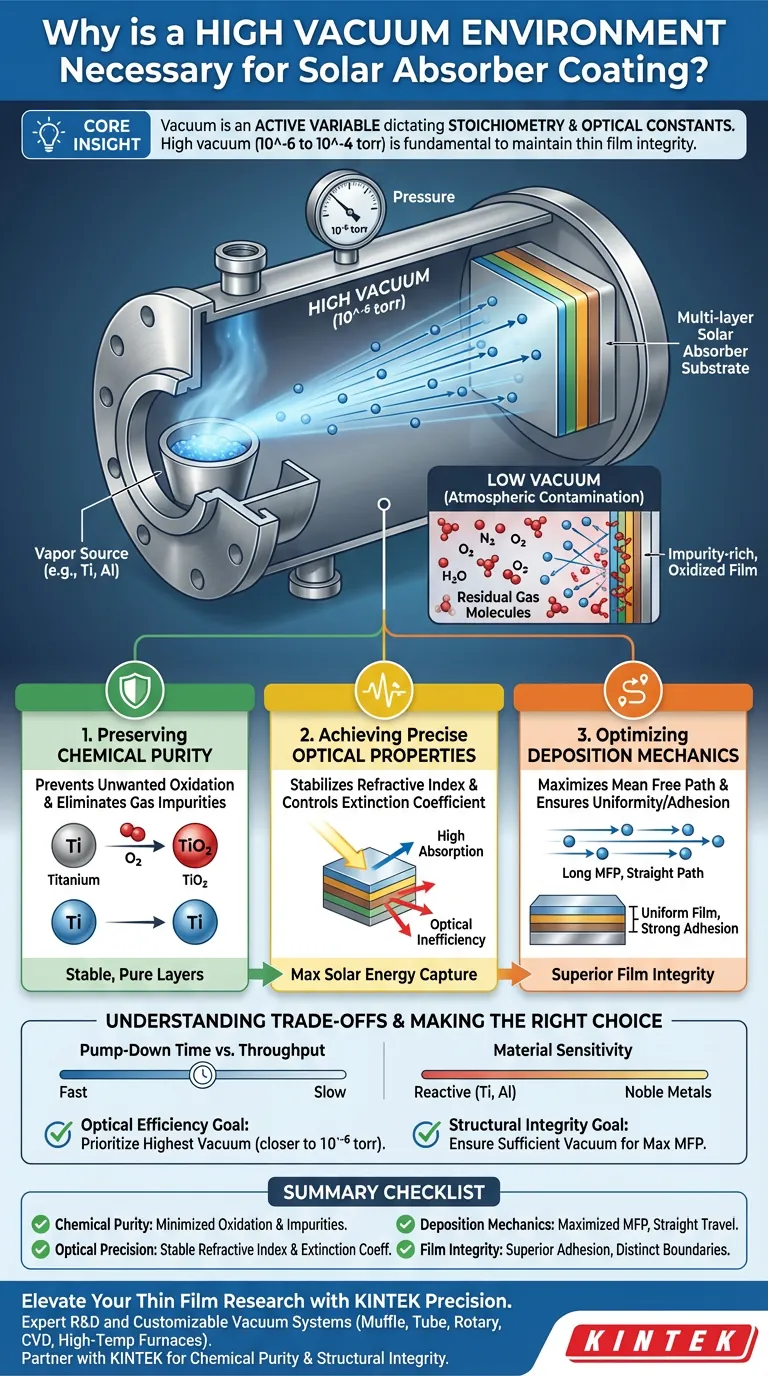

Se requiere fundamentalmente un entorno de alto vacío para mantener la integridad química y física de las películas delgadas utilizadas en los absorbedores solares. Específicamente, los sistemas de grado de laboratorio deben operar entre 10^-6 y 10^-4 torr para minimizar las moléculas de gas residuales, evitando que reaccionen con los materiales de recubrimiento o dispersen físicamente el flujo de vapor durante la deposición.

Idea Central: El vacío no se trata solo de mantener limpia la cámara; es una variable activa que dicta la estequiometría y las constantes ópticas del recubrimiento final. Sin alto vacío, la oxidación no intencionada altera el índice de refracción de capas como la alúmina y el titanio, haciendo que el diseño multicapa sea ópticamente ineficiente.

Preservación de la Pureza Química

Para funcionar correctamente, un absorbedor solar multicapa requiere una composición química precisa. El entorno de vacío es la principal defensa contra la contaminación atmosférica.

Prevención de la Oxidación No Deseada

Los materiales que se utilizan a menudo en los absorbedores solares, como el titanio, son muy reactivos.

Si hay oxígeno residual en la cámara, estos materiales se oxidarán antes o durante su deposición sobre el sustrato. Esta oxidación incontrolada cambia el material de un metal puro o un dieléctrico específico a un óxido con propiedades completamente diferentes.

Eliminación de Impurezas Gaseosas

Las moléculas de gas residuales no flotan simplemente en la cámara; pueden incrustarse dentro de la película en crecimiento.

Operar en alto vacío minimiza la inclusión de estas impurezas. Esto asegura que las capas funcionales permanezcan químicamente puras, lo cual es fundamental para la estabilidad y longevidad del absorbedor solar.

Logro de Propiedades Ópticas Precisas

La eficiencia de un absorbedor solar planar está determinada por cómo interactúa con la luz. Esta interacción se rige por constantes de materiales estrictas que dependen de la pureza establecida por el vacío.

Estabilización del Índice de Refracción

El índice de refracción determina cómo se propaga la luz a través de la pila multicapa.

Si la composición química cambia debido a impurezas u oxidación, el índice de refracción cambia. Esta desalineación hace que la luz se refleje o se disperse en lugar de ser absorbida, degradando el rendimiento del dispositivo.

Control del Coeficiente de Extinción

El coeficiente de extinción define con qué fuerza el material absorbe la luz a una longitud de onda dada.

Un alto vacío asegura que las capas depositadas mantengan los coeficientes de extinción específicos calculados durante la fase de diseño. Esto garantiza que la energía solar se capture de manera efectiva en lugar de perderse.

Optimización de la Mecánica de Deposición

Más allá de la química, el vacío dicta la trayectoria física que toma el material vaporizado desde la fuente hasta el sustrato.

Maximización de la Trayectoria Libre Media

En un alto vacío, la densidad de moléculas de gas es lo suficientemente baja como para aumentar la trayectoria libre media de los átomos vaporizados.

Esto asegura que el material de recubrimiento viaje en línea recta sin colisionar con las moléculas de gas residuales. Esto evita la dispersión de átomos, lo que lleva a un proceso de deposición más eficiente y directo.

Garantía de Uniformidad y Adhesión

Cuando los átomos llegan al sustrato sin dispersarse, se depositan con mayor energía y uniformidad direccional.

Esto da como resultado una película con espesor constante y fuerte adhesión al sustrato. La uniformidad es vital para mantener los límites distintos requeridos entre las múltiples capas del absorbedor.

Comprensión de las Compensaciones

Si bien el alto vacío es esencial para la calidad, lograrlo y mantenerlo presenta desafíos operativos.

Tiempo de Bombeo vs. Rendimiento

Alcanzar presiones de 10^-6 torr requiere un tiempo considerable, lo que limita el número de ejecuciones por día.

Debe equilibrar la estricta necesidad de precisión óptica con las limitaciones prácticas de los plazos de investigación. Sin embargo, para los absorbedores solares de grado de laboratorio, sacrificar la calidad del vacío por la velocidad casi siempre resulta en datos inutilizables.

Sensibilidad del Material

No todos los materiales son igualmente sensibles a los niveles de vacío.

Mientras que los metales nobles pueden perdonar un vacío ligeramente menor, los materiales reactivos como el titanio o el aluminio no permiten compromisos. Debe adaptar sus protocolos de vacío al material más sensible de su pila multicapa.

Tomando la Decisión Correcta para su Objetivo

El nivel de vacío específico al que apunte debe dictarse por la métrica de rendimiento más crítica de su absorbedor solar.

- Si su enfoque principal es la Eficiencia Óptica: Priorice el vacío más alto posible (más cercano a 10^-6 torr) para prevenir la oxidación y controlar estrictamente el índice de refracción y el coeficiente de extinción.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el vacío sea suficiente para maximizar la trayectoria libre media, garantizando un espesor uniforme y una fuerte adhesión entre las capas.

El éxito en la evaporación al vacío depende de tratar el nivel de vacío como un componente material crítico, tan importante como los metales fuente en sí mismos.

Tabla Resumen:

| Factor Clave | Impacto del Alto Vacío | Beneficio Científico |

|---|---|---|

| Pureza Química | Minimiza el oxígeno residual y las impurezas gaseosas | Previene la oxidación no deseada de materiales reactivos como Ti o Al |

| Precisión Óptica | Estabiliza el índice de refracción y el coeficiente de extinción | Asegura una alta captura de energía solar y una mínima dispersión de la luz |

| Mecánica de Deposición | Maximiza la Trayectoria Libre Media (TLM) | Promueve el viaje rectilíneo del vapor y un espesor de película uniforme |

| Integridad de la Película | Mejora la energía de llegada de los átomos | Resulta en una adhesión superior y límites de capa distintos |

Mejore su Investigación de Películas Delgadas con la Precisión KINTEK

El control preciso de los niveles de vacío es la diferencia entre un absorbedor solar de alta eficiencia y un experimento fallido. KINTEK proporciona la tecnología avanzada necesaria para dominar estas variables. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos de alta temperatura especializados para laboratorios, todos totalmente personalizables para satisfacer sus requisitos de deposición únicos.

No permita que las impurezas atmosféricas comprometan sus constantes ópticas. Asóciese con KINTEK para lograr la pureza química y la integridad estructural que su investigación exige.

Guía Visual

Referencias

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas industrial de alta velocidad en el pretratamiento de caolín? Mejora la reactividad y el área superficial

- ¿Qué papel juega el sistema de vacío en la regulación de la longitud de las ramas de ZnO? Domine la precisión en nanoestructuras

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad

- ¿Qué problema aborda una cama fluidizada en los moldes cerámicos? Garantiza carcasas uniformes para fundición a alta temperatura

- ¿Cuál es la temperatura de un horno de grafito? Desbloquee calor extremo hasta 3000 °C

- ¿Cómo garantizan un reactor de lecho fijo y un horno eléctrico la precisión en la evaluación de la oxidación catalítica de isótopos de hidrógeno?

- ¿Cuál es la importancia del sellado dinámico en un horno de crecimiento de cristales de InP? Garantiza la integridad de la presión y el control del movimiento

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material