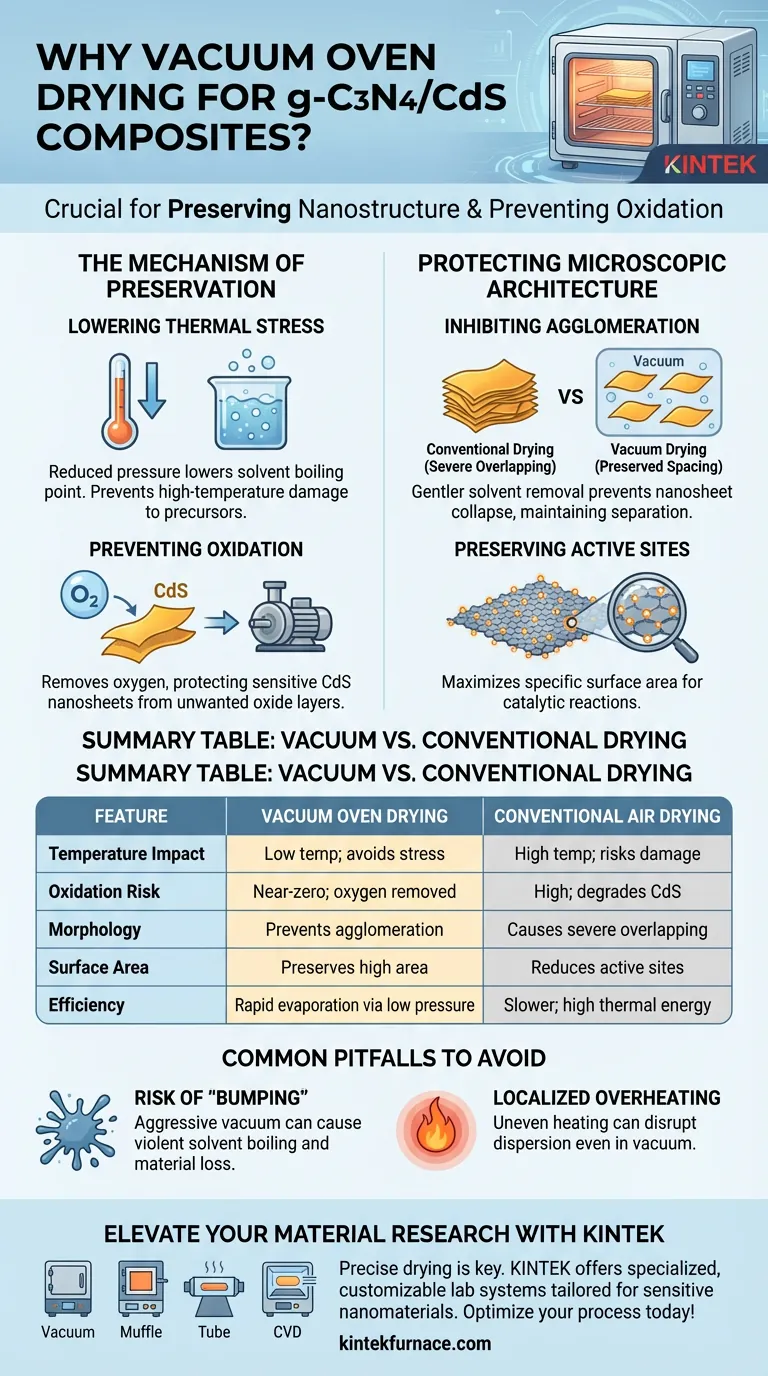

La razón principal para utilizar un horno de vacío en este proceso es reducir el punto de ebullición de los disolventes, lo que permite que los materiales precursores se sequen completamente a temperaturas significativamente reducidas. Para los compuestos de g-C3N4/CdS, este entorno es fundamental para prevenir la oxidación de las sensibles nanohojas de sulfuro de cadmio (CdS) y para evitar que se superpongan o aglomeren severamente, lo que de otro modo degradaría el rendimiento del material.

Conclusión Clave El secado al vacío no se trata solo de eliminar la humedad; es una técnica de preservación para nanoestructuras. Al operar a presiones reducidas, protege el área superficial específica alta y los sitios activos químicos de las nanohojas de CdS del colapso estructural y la oxidación asociados con el secado al aire a alta temperatura.

El Mecanismo de Preservación

Reducción del Estrés Térmico

La ventaja fundamental de un horno de vacío es su capacidad para reducir la presión ambiental. Esta caída de presión reduce significativamente el punto de ebullición de disolventes como el etanol o el agua.

En consecuencia, los disolventes se pueden evaporar rápidamente sin someter el material a altas temperaturas. Esto es vital para mantener la integridad estructural de los precursores sensibles al calor.

Prevención de la Oxidación

En un horno de secado convencional, las altas temperaturas combinadas con el aire ambiental pueden provocar una rápida oxidación. Esto es particularmente perjudicial para las nanohojas ultradelgadas de CdS.

El entorno de vacío elimina eficazmente el oxígeno de la cámara. Esto asegura que la estabilidad química del material se mantenga durante la fase de secado, previniendo la formación de capas de óxido no deseadas en la superficie del compuesto.

Protección de la Arquitectura Microscópica

Inhibición de la Aglomeración y el Apilamiento

Uno de los mayores riesgos durante el secado de nanomateriales 2D es la tendencia de las láminas a volver a apilarse o agruparse. Las altas temperaturas a menudo exacerban esta "superposición severa" y aglomeración.

El secado al vacío mitiga esto al permitir una eliminación más suave de los disolventes. Esto previene el colapso físico de las nanohojas, preservando el espaciado y la separación requeridos para un compuesto de alta calidad.

Preservación de los Sitios Activos

El rendimiento de un compuesto de g-C3N4/CdS depende en gran medida de su área superficial específica. Cuanta más área superficial esté disponible, más "sitios activos" existirán para las reacciones catalíticas.

Al prevenir la aglomeración y la oxidación, el proceso de vacío preserva estos sitios activos. Asegura que la morfología 2D distinta de las nanohojas de CdS permanezca intacta para los pasos de composición posteriores.

Errores Comunes a Evitar

Riesgo de "Ebullición" o Pérdida de Material

Si bien el secado al vacío es eficiente, aplicar el vacío de manera demasiado agresiva puede hacer que los disolventes hiervan violentamente (efervescencia). Esto puede desplazar el polvo o hacer que salpique dentro de la cámara.

Sobrecalentamiento Localizado

Aunque la temperatura general es más baja, aún puede ocurrir un calentamiento desigual si el equipo no está calibrado. El sobrecalentamiento localizado puede causar la migración o pre-aglomeración de los componentes activos, interrumpiendo la dispersión del metal incluso en vacío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su compuesto de g-C3N4/CdS, considere sus prioridades específicas:

- Si su enfoque principal es maximizar la eficiencia catalítica: Priorice la configuración de vacío para prevenir la superposición de nanohojas, ya que esto conserva directamente el área superficial específica y los sitios activos.

- Si su enfoque principal es la pureza química: Asegúrese de que el sello de vacío sea robusto para eliminar la exposición al oxígeno, previniendo la oxidación secundaria de la superficie del CdS.

En última instancia, el horno de vacío es el salvaguarda que garantiza que la delicada nanoarquitectura de su precursor sobreviva la transición de suspensión líquida a compuesto sólido.

Tabla Resumen:

| Característica | Secado en Horno de Vacío | Secado Convencional al Aire |

|---|---|---|

| Impacto de la Temperatura | Opera a baja temperatura; evita el estrés térmico | Se requiere alta temperatura; riesgos de daño estructural |

| Riesgo de Oxidación | Casi cero debido a la eliminación de oxígeno | Alto; riesgos de degradación de las nanohojas de CdS |

| Morfología | Previene la aglomeración/apilamiento de nanohojas | Causa superposición severa y aglomeración |

| Área Superficial | Preserva alta área superficial específica | Reduce los sitios activos para la catálisis |

| Eficiencia | Rápida evaporación de disolventes por baja presión | Más lento; dependiente de alta energía térmica |

Mejore su Investigación de Materiales con KINTEK

El secado preciso es la diferencia entre una estructura colapsada y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Vacío, Mufla, Tubo y CVD adaptados para nanomateriales sensibles como g-C3N4/CdS. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para prevenir la oxidación y preservar sus sitios activos.

¿Listo para optimizar su proceso de secado? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se requiere un vacío para la difusión en fase gaseosa del azufre? Aumentar la carga de azufre de Se-ZnS/HSC al 68,2% en peso

- ¿Cómo funciona un horno de sinterización? Domine el proceso para obtener propiedades de material superiores

- ¿Cuáles son los niveles de vacío típicos para hornos de vacío medio, alto y ultra-alto? Optimice la eficiencia de su proceso

- ¿Cómo se utilizan los hornos de vacío de alta temperatura en la investigación científica? Logre una síntesis de materiales pura y controlada

- ¿Cuáles son los componentes principales de un horno de temple de fondo abatible? Piezas esenciales para un tratamiento térmico rápido

- ¿Qué factores deben controlarse durante la soldadura fuerte en horno para asegurar una unión confiable? Domine las 5 variables clave para uniones fuertes

- ¿Qué tipo de entorno crea un horno de alto vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Cómo facilita un horno de vacío el control preciso de las concentraciones de vacantes de telurio en películas delgadas de PtTe2?