En esencia, un horno de sinterización funciona calentando un material en polvo compactado a una temperatura elevada, justo por debajo de su punto de fusión. Este calor intenso hace que las partículas individuales se unan y se fusionen, transformando el polvo suelto en un objeto denso y sólido con una resistencia e integridad significativamente mayores. La clave es aplicar este calor en un ambiente altamente controlado para lograr propiedades de material específicas sin licuar la sustancia.

El propósito fundamental de un horno de sinterización no es simplemente calentar un material, sino gestionar con precisión la temperatura, el tiempo y la atmósfera para inducir la difusión atómica entre las partículas, mejorando fundamentalmente la densidad y la resistencia mecánica del material.

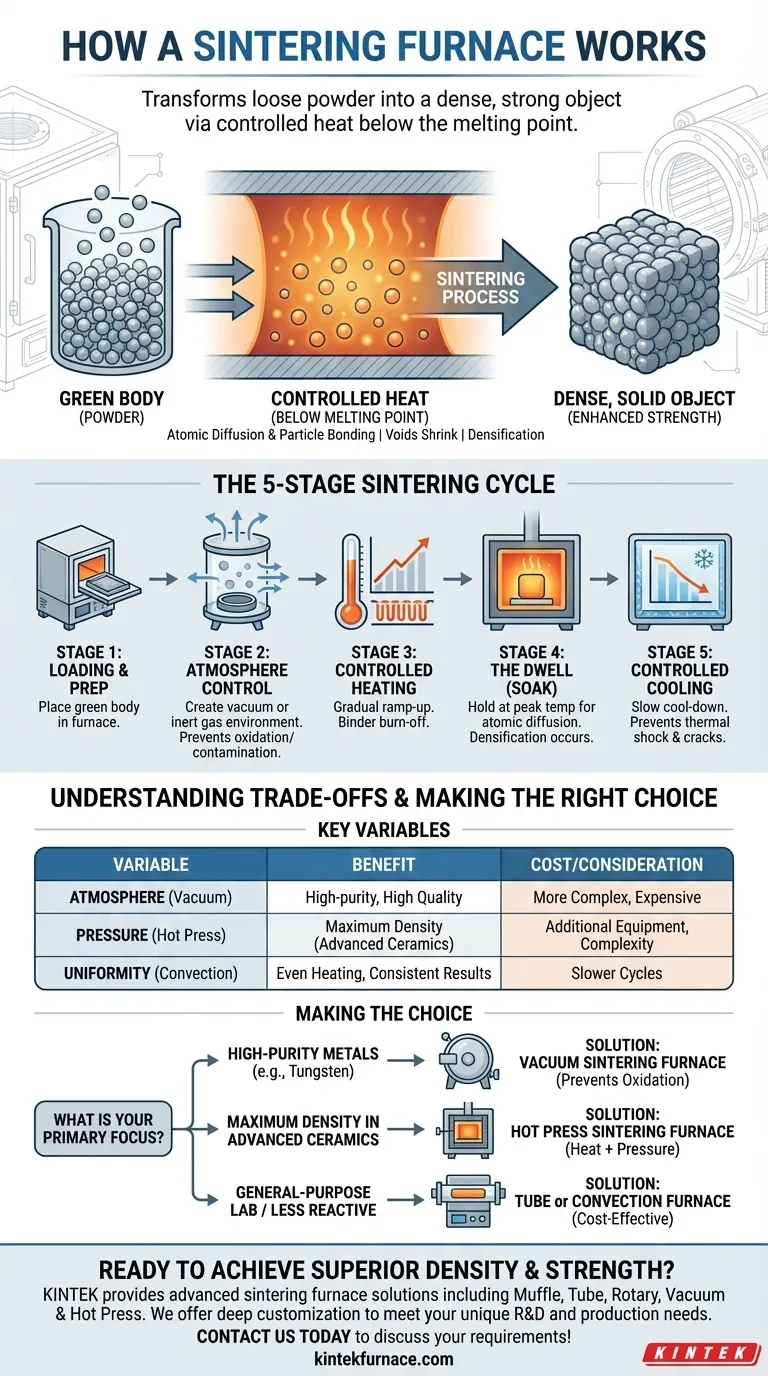

El principio fundamental: la sinterización explicada

Para entender cómo funciona el horno, primero debe comprender el objetivo de la sinterización en sí. Es un proceso de tratamiento térmico para consolidar materiales en polvo.

De polvo a masa sólida

El punto de partida es un "cuerpo verde", que es un polvo ligeramente compactado, a menudo unido por un aglutinante. El objetivo del horno es convertir este objeto frágil en una pieza sólida y duradera.

El papel de la temperatura (sin fundir)

El horno aplica calor para energizar los átomos dentro de las partículas de polvo. A medida que aumenta la temperatura, los átomos se difunden a través de los límites de las partículas, creando fuertes enlaces químicos o "cuellos" donde se tocan. Fundamentalmente, esto ocurre por debajo del punto de fusión del material, preservando la forma del objeto.

El objetivo: densidad y resistencia mejoradas

A medida que las partículas se fusionan, los huecos y poros entre ellas se encogen, lo que hace que toda la pieza se densifique y se vuelva más fuerte. El producto final es una masa sólida con propiedades mecánicas muy superiores a las del compacto de polvo inicial.

Dentro del proceso de sinterización: un desglose paso a paso

Un ciclo de sinterización típico es una secuencia de etapas cuidadosamente orquestada, cada una crítica para el resultado final.

Etapa 1: Carga y preparación

El cuerpo verde, a menudo hecho de cerámica o polvo metálico, se coloca cuidadosamente dentro de la cámara del horno.

Etapa 2: Control de la atmósfera

Para muchos materiales, especialmente metales reactivos, este es el paso más crítico. El horno crea un vacío bombeando los gases atmosféricos. Esto evita la oxidación y la contaminación, lo que comprometería la pureza del material y las propiedades finales.

Etapa 3: Aumento controlado de la temperatura

Los elementos calefactores del horno (o las bobinas de inducción en algunos diseños) comienzan a elevar la temperatura. Este aumento debe ser gradual y controlado con precisión para asegurar que la pieza se caliente uniformemente y para permitir que cualquier aglutinante se queme limpiamente.

Etapa 4: La fase de permanencia o "remojo"

El horno mantiene el material a su temperatura máxima de sinterización, a menudo entre 1300 °C y 1600 °C para materiales como la zirconia. Durante este tiempo de "remojo", se produce la difusión atómica crítica y la unión de partículas, lo que lleva a la densificación.

Etapa 5: Enfriamiento controlado

Finalmente, el horno comienza una fase de enfriamiento lento y controlado. Un enfriamiento demasiado rápido puede crear tensiones internas, lo que lleva a un choque térmico y grietas en el producto final.

Comprendiendo las compensaciones

La elección del proceso de sinterización implica equilibrar la calidad, el costo y los requisitos del material.

Atmósfera vs. costo

Operar en un vacío o en un ambiente de gas controlado produce piezas de una pureza y calidad excepcionalmente altas. Sin embargo, el equipo es significativamente más complejo y costoso que los hornos que operan al aire libre.

La presión como variable crítica

Algunos materiales, particularmente las cerámicas avanzadas, son difíciles de densificar solo con calor. Un horno de sinterización por prensado en caliente aplica alta presión simultáneamente con alta temperatura. Esto fuerza físicamente a las partículas a unirse, logrando densidades que de otro modo serían imposibles.

Uniformidad vs. velocidad

Asegurar una distribución uniforme del calor es primordial. Métodos como la convección mecánica, que utiliza ventiladores y deflectores, proporcionan un calentamiento más uniforme que la simple convección por gravedad. Sin embargo, lograr una uniformidad perfecta a menudo requiere ciclos de calentamiento y enfriamiento más lentos, lo que prolonga el tiempo total del proceso.

Tomar la decisión correcta para su material

El tipo de horno y proceso que necesita depende completamente de su material y del resultado deseado.

- Si su enfoque principal son los metales refractarios de alta pureza (por ejemplo, tungsteno): Debe usar un horno de sinterización al vacío para evitar la oxidación y asegurar la integridad del material.

- Si su enfoque principal es lograr la máxima densidad en cerámicas avanzadas: Un horno de sinterización por prensado en caliente que combina calor y presión es a menudo la única solución efectiva.

- Si su enfoque principal es el trabajo de laboratorio de uso general o materiales menos reactivos: Un horno de tubo o de convección más simple y rentable puede ser perfectamente suficiente para sus necesidades.

En última instancia, dominar el proceso de sinterización proviene de comprender que el horno es una herramienta para manipular con precisión la estructura atómica de un material.

Tabla resumen:

| Etapa del proceso | Función clave | Variables críticas |

|---|---|---|

| Control de la atmósfera | Previene la oxidación/contaminación | Vacío o ambiente de gas específico |

| Aumento de la temperatura | Asegura un calentamiento uniforme y la eliminación del aglutinante | Velocidad de calentamiento controlada |

| Fase de permanencia (remojo) | Permite la difusión atómica y la unión de partículas | Temperatura y tiempo máximos |

| Enfriamiento controlado | Previene el choque térmico y las tensiones internas | Velocidad de enfriamiento controlada |

¿Listo para lograr una densidad y resistencia de material superiores?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de sinterización. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización, ya sea que necesite entornos de vacío de alta pureza para metales refractarios o prensado en caliente de alta presión para cerámicas avanzadas.

¡Contáctenos hoy mismo para discutir cómo nuestra experiencia en sinterización puede mejorar sus resultados de I+D y producción!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ