En resumen, un horno de temple de fondo abatible se construye en torno a tres componentes esenciales. Estos son la cámara de calentamiento elevada donde las piezas alcanzan la temperatura, el tanque de temple ubicado directamente debajo y el mecanismo de fondo abatible de acción rápida que mueve las piezas entre ambos.

La característica definitoria de un horno de fondo abatible no son solo sus partes individuales, sino su integración vertical. Este diseño minimiza el tiempo entre el calentamiento y el temple, que es el factor más crítico para lograr propiedades metalúrgicas específicas en aleaciones tratables térmicamente.

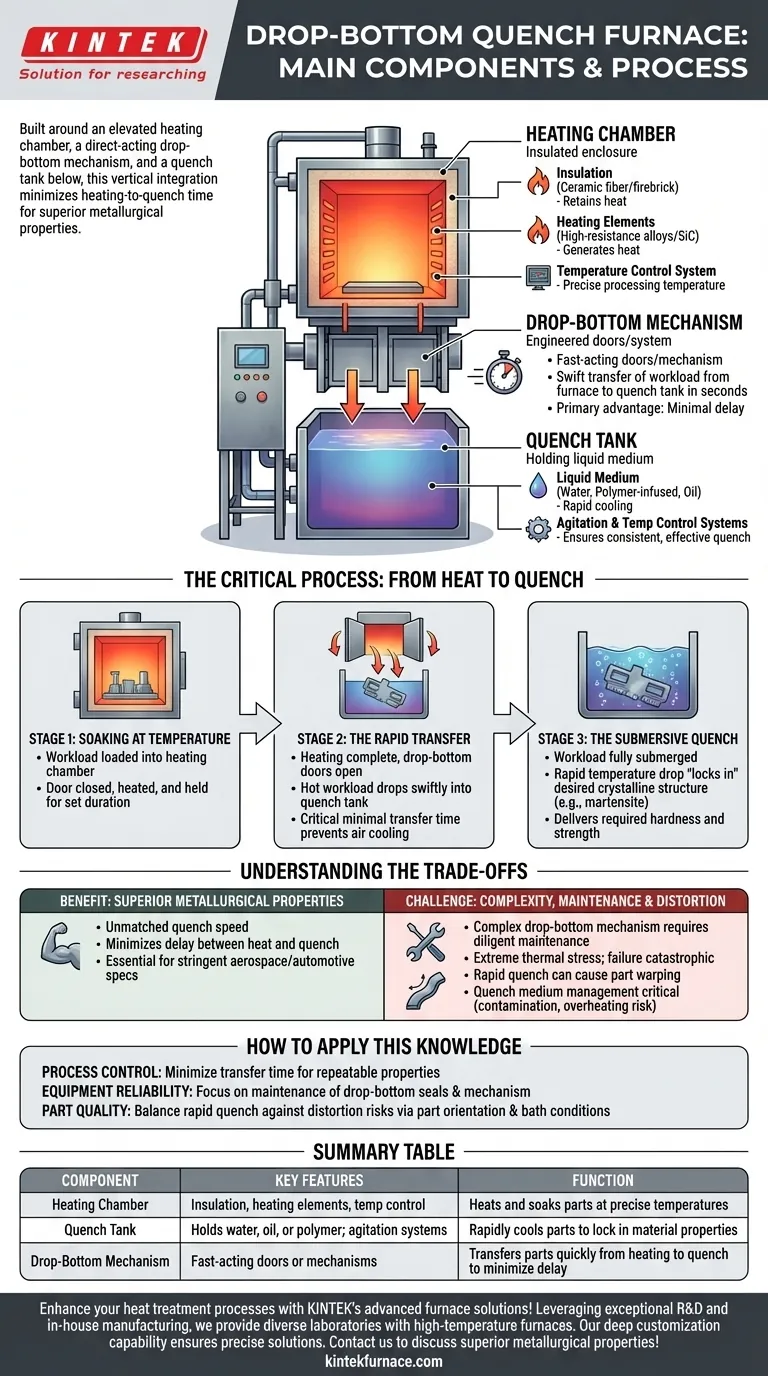

Deconstruyendo los componentes principales

Para comprender cómo un horno de fondo abatible logra sus resultados, debemos observar cómo sus componentes primarios funcionan en una secuencia estrechamente coreografiada.

La cámara de calentamiento

La cámara de calentamiento es el recinto aislado de alta temperatura donde la carga de trabajo se calienta y se "empapa" a una temperatura precisa. Como muchos hornos industriales, contiene varios elementos clave.

Está revestido con aislamiento, como fibra cerámica o ladrillo refractario, para retener el calor y asegurar la uniformidad de la temperatura. Los elementos calefactores, a menudo hechos de aleaciones metálicas de alta resistencia o carburo de silicio, generan el calor requerido. Un sofisticado sistema de control de temperatura utiliza termopares y controladores para mantener la temperatura de procesamiento exacta.

El tanque de temple

Ubicado directamente debajo de la cámara de calentamiento, el tanque de temple contiene el medio líquido utilizado para enfriar rápidamente las piezas.

El medio suele ser agua, agua con polímeros o aceite, elegido en función del material que se trata y la velocidad de enfriamiento deseada. El tanque también está equipado con sus propios sistemas de agitación y control de temperatura para asegurar que el temple sea consistente y efectivo.

El mecanismo de fondo abatible

Esta es la característica más distintiva del horno y la clave de su rendimiento. La "parte inferior" de la cámara de calentamiento es una puerta móvil o un conjunto de puertas.

Este mecanismo está diseñado para abrirse en cuestión de segundos, permitiendo que toda la carga de trabajo —sostenida en una cesta o en una rejilla— caiga o sea bajada rápidamente al tanque de temple de abajo. La velocidad de esta transferencia es la principal ventaja del horno.

El proceso crítico: Del calor al temple

El valor del diseño de fondo abatible se revela en su secuencia operativa, que está optimizada para la velocidad.

Etapa 1: Remojo a temperatura

Primero, la carga de trabajo se carga en la cámara de calentamiento. La puerta del fondo abatible se cierra y la cámara se lleva a la temperatura especificada para el proceso de tratamiento térmico, donde se mantiene durante un tiempo determinado.

Etapa 2: La transferencia rápida

Una vez completado el ciclo de calentamiento, se produce la transferencia crítica. Las puertas del fondo abatible se abren y toda la carga de trabajo caliente se deja caer en el tanque de temple en solo unos segundos.

Este tiempo de transferencia mínimo es crucial. Evita que las piezas se enfríen en el aire, lo que alteraría su estructura metalúrgica y comprometería las propiedades finales.

Etapa 3: El temple por inmersión

La carga de trabajo caliente se sumerge completamente en el medio de enfriamiento. La caída rápida y severa de la temperatura "fija" la estructura cristalina deseada (por ejemplo, la martensita en el acero), proporcionando la dureza y resistencia requeridas.

Comprendiendo las compensaciones

Aunque es muy eficaz, el diseño de fondo abatible presenta beneficios y desafíos operativos específicos.

Beneficio: Propiedades metalúrgicas superiores

La principal ventaja es una velocidad de temple inigualable. Para muchas aleaciones de aluminio y ciertos aceros, minimizar el retraso entre el calentamiento y el temple es innegociable. Este diseño de horno es a menudo la única forma de cumplir con las estrictas especificaciones aeroespaciales o automotrices.

Desafío: Complejidad mecánica y mantenimiento

El mecanismo de la puerta de fondo abatible es un componente complejo sujeto a un estrés térmico extremo. Requiere un mantenimiento diligente para garantizar la fiabilidad y la seguridad. El fallo de este mecanismo puede ser catastrófico para el proceso y el equipo.

Desafío: Deformación de piezas y gestión del temple

La entrada rápida, a veces violenta, en el baño de temple puede hacer que las piezas delgadas o complejas se deformen. Además, la gestión de la temperatura y la limpieza del medio de temple es crítica, ya que la contaminación o el sobrecalentamiento pueden provocar resultados inconsistentes o incluso incendios (en el caso del aceite).

Cómo aplicar este conocimiento

Comprender estos componentes le ayuda a evaluar el papel del horno en su contexto específico.

- Si su enfoque principal es el control de procesos: La clave es minimizar el tiempo de transferencia del horno al temple para lograr las propiedades del material deseadas de manera repetible.

- Si su enfoque principal es la fiabilidad del equipo: La principal preocupación es el mantenimiento y la integridad de los sellos de la puerta de fondo abatible y el mecanismo de activación.

- Si su enfoque principal es la calidad de la pieza: El objetivo es equilibrar la necesidad de un temple rápido con el riesgo de deformación de la pieza, optimizando la orientación de la pieza y las condiciones del baño de temple.

En última instancia, el horno de fondo abatible es una herramienta especializada diseñada para resolver el problema crítico del tiempo y la temperatura en el tratamiento térmico.

Tabla resumen:

| Componente | Características clave | Función |

|---|---|---|

| Cámara de calentamiento | Aislamiento, elementos calefactores, control de temperatura | Calienta y remoja las piezas a temperaturas precisas |

| Tanque de temple | Contiene agua, aceite o polímero; sistemas de agitación | Enfría rápidamente las piezas para fijar las propiedades del material |

| Mecanismo de fondo abatible | Puertas o mecanismos de acción rápida | Transfiere las piezas rápidamente del calentamiento al temple para minimizar el retraso |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de temple de fondo abatible pueden ofrecer propiedades metalúrgicas superiores y fiabilidad para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico