Para asegurar una unión confiable de soldadura fuerte en horno, debe controlar con precisión cinco factores interrelacionados: los materiales seleccionados, la atmósfera del horno, la velocidad de calentamiento, la temperatura máxima de soldadura fuerte y el tiempo total del proceso. El éxito depende de cómo se gestiona la interacción de estas variables para crear un entorno limpio donde el metal de aportación pueda fluir correctamente y formar una fuerte unión metalúrgica.

Lograr una soldadura fuerte perfecta no se trata de optimizar una sola variable de forma aislada. Se trata de orquestar todo el sistema (los materiales, la atmósfera y el perfil térmico) para que trabajen en armonía.

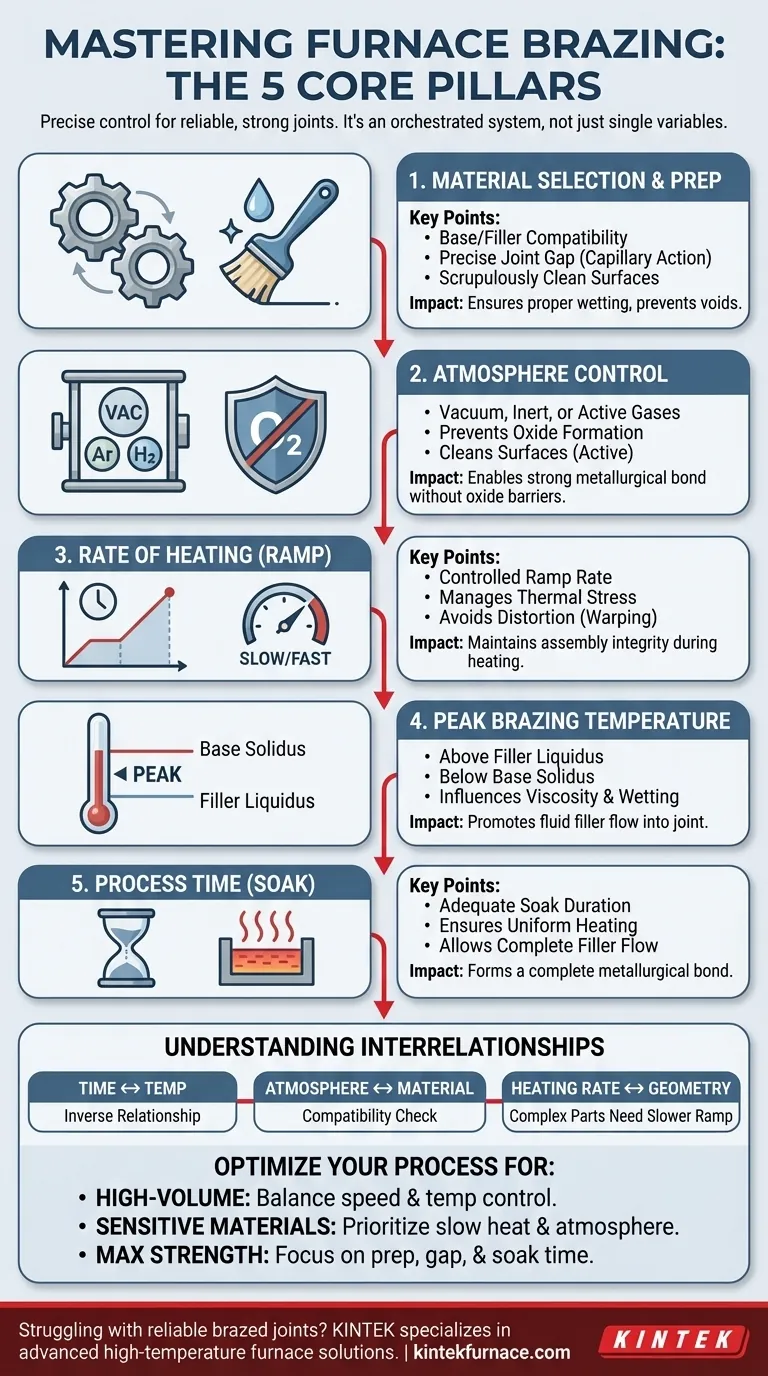

Los cinco pilares de la soldadura fuerte en horno

Un proceso de soldadura fuerte confiable se basa en la gestión cuidadosa de cinco elementos centrales. Cada uno desempeña un papel distinto y crítico en la calidad final de la unión.

Selección y preparación del material

El proceso comienza mucho antes de que las piezas entren al horno. Los metales base y el metal de aportación de soldadura fuerte deben ser compatibles.

Un diseño de unión adecuado es igualmente crucial. La holgura entre las piezas debe diseñarse con precisión para permitir que el metal de aportación sea arrastrado por acción capilar, pero no tan grande que no se llene por completo.

Finalmente, todas las piezas deben estar escrupulosamente limpias. Contaminantes como aceites, grasas u óxidos pesados impedirán que el metal de aportación humedezca las superficies del metal base, lo que provocará vacíos y una unión fallida.

Control de atmósfera

La atmósfera del horno es uno de los controles de proceso más críticos. Su función principal es evitar la formación de óxidos en los metales base y de aportación a medida que se calientan.

Se utilizan diferentes atmósferas para diferentes materiales. Un vacío es excelente para metales reactivos como el titanio. Las atmósferas inertes (como el argón) son protectoras, mientras que las atmósferas activas (como las mezclas de hidrógeno) pueden reducir químicamente los óxidos superficiales, limpiando eficazmente las piezas durante el ciclo.

Sin un control adecuado de la atmósfera, los óxidos actuarán como una barrera, impidiendo que el metal de aportación fluya y se una al material base.

Velocidad de calentamiento

La velocidad a la que se calienta el conjunto, conocida como velocidad de rampa, debe controlarse para gestionar el estrés térmico.

Un calentamiento demasiado rápido puede hacer que las secciones delgadas se calienten mucho más rápido que las secciones gruesas, lo que lleva a una distorsión térmica o deformación del conjunto.

Por el contrario, una velocidad de rampa demasiado lenta puede ser ineficiente y puede provocar cambios metalúrgicos indeseables en los materiales base antes de que se alcance la temperatura de soldadura fuerte.

Temperatura máxima de soldadura fuerte

La temperatura máxima es la temperatura específica a la que se mantiene el conjunto para realizar la soldadura fuerte. Esta temperatura debe ser lo suficientemente alta para fundir completamente el metal de aportación (por encima de su temperatura liquidus) pero debe permanecer con seguridad por debajo del punto de fusión de los metales base (su temperatura solidus).

La temperatura influye directamente en la viscosidad del metal de aportación y en su capacidad para humedecer los materiales base. Una temperatura máxima seleccionada correctamente asegura que el relleno fluya fluidamente hacia la unión por acción capilar.

Tiempo de proceso

El tiempo de proceso, o tiempo de remojo, se refiere a la duración durante la cual el conjunto se mantiene a la temperatura máxima de soldadura fuerte.

Este tiempo debe ser lo suficientemente largo para que todo el conjunto, incluidas las secciones más gruesas, alcance una temperatura uniforme. También permite tiempo suficiente para que el metal de aportación fluya completamente a través de la unión y forme un enlace metalúrgico adecuado.

Entendiendo las interrelaciones

Los cinco pilares de la soldadura fuerte no existen en el vacío; están profundamente interconectados. Cambiar una variable obliga a ajustar otras.

La relación tiempo-temperatura

El tiempo y la temperatura tienen una relación inversa. Una temperatura máxima ligeramente más alta podría permitir un tiempo de proceso más corto porque el metal de aportación será más fluido. Sin embargo, esto aumenta el riesgo de distorsión o daño a los materiales base sensibles al calor.

Compatibilidad entre atmósfera y material

La elección de la atmósfera viene dictada por los materiales que se van a unir. La soldadura fuerte de aceros inoxidables, por ejemplo, a menudo requiere una atmósfera de hidrógeno seco para reducir los óxidos de cromo resistentes que se forman. El uso de una atmósfera incorrecta para su material garantizará una unión fallida.

Velocidad de calentamiento y geometría de la pieza

Los conjuntos complejos con espesores variables exigen una velocidad de calentamiento más lenta y deliberada. Esto asegura que toda la pieza alcance la temperatura máxima uniformemente, evitando los problemas de estrés térmico y asegurando que el metal de aportación fluya hacia áreas que de otro modo podrían quedarse atrás en temperatura.

Optimización de su proceso de soldadura fuerte

Sus parámetros de proceso ideales dependen completamente de su objetivo específico. Utilice estos principios para guiar sus decisiones.

- Si su enfoque principal es la producción de alto volumen: Equilibre una velocidad de calentamiento más rápida y un tiempo de proceso más corto con un control preciso de la temperatura para garantizar la calidad sin sacrificar la producción.

- Si su enfoque principal es unir materiales diferentes o sensibles: Priorice velocidades de calentamiento más lentas y un control meticuloso de la atmósfera para gestionar las tensiones térmicas y prevenir reacciones no deseadas.

- Si su enfoque principal es la máxima resistencia e integridad de la unión: Concéntrese en una preparación impecable del material, un control preciso de la holgura de la unión y la verificación del flujo completo del relleno mediante un tiempo adecuado a la temperatura.

Dominar cómo interactúan estas variables fundamentales es la clave para transformar la soldadura fuerte en horno de un arte a una ciencia confiable y repetible.

Tabla resumen:

| Factor | Puntos clave de control | Impacto en la calidad de la unión |

|---|---|---|

| Selección de materiales | Compatibilidad metal base/relleno, holgura de la unión, limpieza | Garantiza la humectación adecuada y la acción capilar, previene vacíos |

| Control de atmósfera | Uso de vacío, gases inertes o activos | Previene la formación de óxido, permite fuertes enlaces metalúrgicos |

| Velocidad de calentamiento | Rampa controlada para gestionar el estrés térmico | Reduce la distorsión y la deformación en los conjuntos |

| Temperatura máxima | Por encima del liquidus del relleno, por debajo del solidus base | Promueve el flujo fluido del relleno y el llenado completo de la unión |

| Tiempo de proceso | Remojo adecuado para calentamiento y unión uniformes | Permite el flujo completo del metal de aportación y la formación de la unión |

¿Tiene dificultades para lograr uniones soldadas fiables en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para soldadura de precisión. Con nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que su horno satisfaga sus necesidades experimentales únicas, mejorando la calidad de la unión y la eficiencia del proceso. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar su proceso de soldadura fuerte y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados