En esencia, un horno de alto vacío crea un entorno excepcionalmente puro y químicamente no reactivo al eliminar casi todos los gases atmosféricos. Este espacio inerte es fundamental para procesos de alta temperatura, ya que previene reacciones químicas no deseadas como la oxidación y elimina fuentes de contaminación que de otro modo comprometerían la integridad del material tratado.

El verdadero propósito de un horno de alto vacío no es simplemente eliminar el aire, sino obtener un control absoluto sobre la química y el perfil térmico de un material. Crea un ambiente prístino donde el calor puede aplicarse sin introducir impurezas o causar reacciones no deseadas.

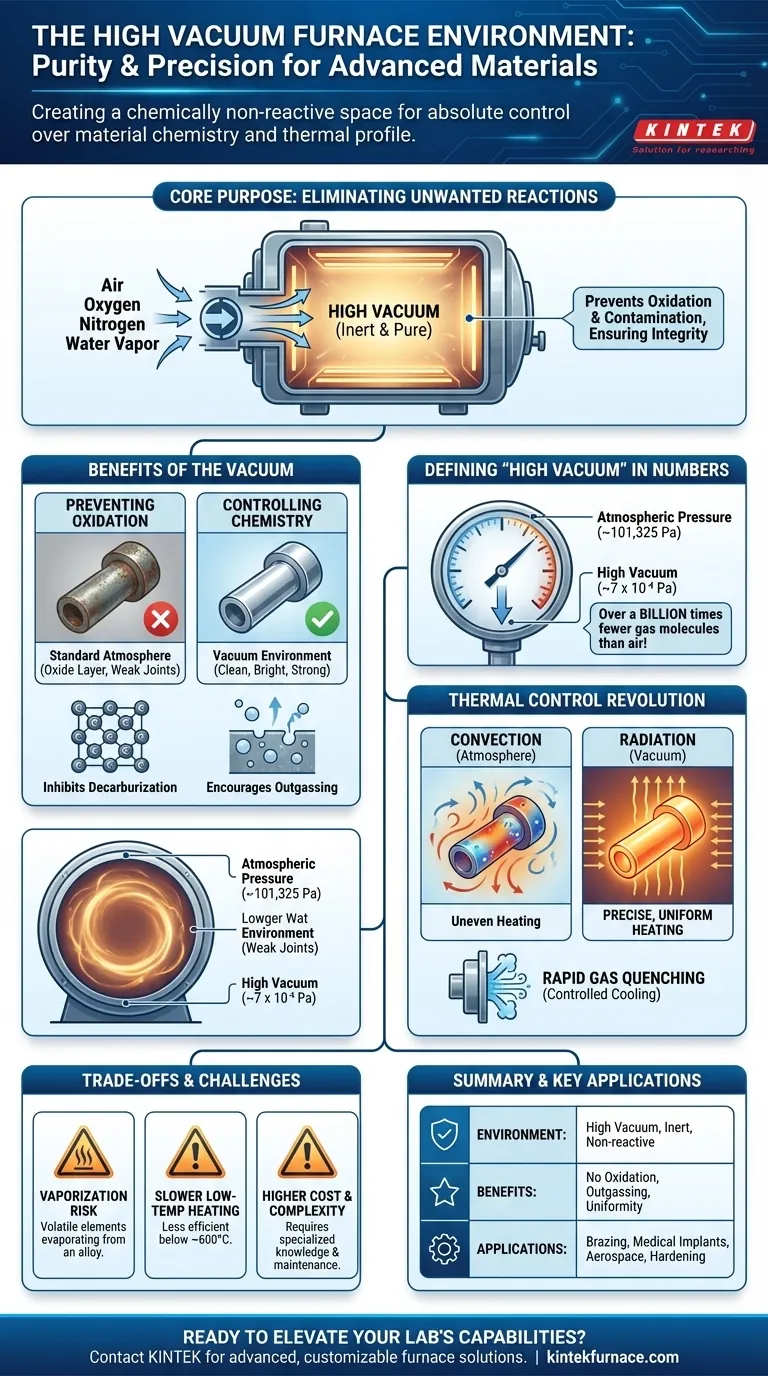

El propósito del vacío: eliminar reacciones no deseadas

La función principal de crear un vacío es eliminar los gases, específicamente oxígeno, nitrógeno y vapor de agua, que reaccionan fácilmente con los materiales a temperaturas elevadas. En una atmósfera estándar, estas reacciones son inevitables.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionarán instantáneamente con el oxígeno, formando una capa de óxido en su superficie. Esto puede arruinar el acabado de la pieza, debilitar las uniones soldadas y alterar sus propiedades fundamentales.

Un entorno de alto vacío priva al proceso de estos gases reactivos, asegurando que las piezas salgan del horno limpias, brillantes y libres de contaminación.

Control de la química del material

Más allá de prevenir las reacciones superficiales, el vacío puede mejorar activamente la pureza de un material. Procesos como la descarburación, donde el carbono se elimina de forma indeseable de la superficie de un acero, se inhiben completamente.

Además, el ambiente de baja presión fomenta la desgasificación, un proceso en el que las impurezas atrapadas y los gases disueltos dentro del propio material se extraen, lo que lleva a un producto final más puro y de mayor calidad.

Definiendo "Alto Vacío" en números

El término "alto vacío" se refiere a un nivel de presión específico y medible. Muchos hornos industriales de alto vacío operan a presiones tan bajas como 7 x 10⁻⁴ Pascales (Pa).

Para poner esto en perspectiva, la presión atmosférica estándar es aproximadamente 101.325 Pa. El ambiente dentro del horno, por lo tanto, contiene más de mil millones de veces menos moléculas de gas que el aire que respiramos.

Más allá de la química: el impacto en el control térmico

La ausencia de una atmósfera gaseosa cambia fundamentalmente la forma en que se comporta el calor, proporcionando ventajas significativas para el procesamiento térmico preciso.

Permite una uniformidad de temperatura precisa

En un horno normal, las corrientes de aire crean puntos calientes y fríos, un fenómeno conocido como convección. Esto conduce a un calentamiento desigual.

En el vacío, la transferencia de calor se produce principalmente por radiación. Este es un método mucho más directo y uniforme, lo que permite que toda la pieza, incluso con geometrías complejas, alcance la temperatura objetivo con una consistencia excepcional.

Facilita el calentamiento y enfriamiento rápido

Dado que no hay aire que calentar o enfriar, la energía del horno se concentra casi por completo en la pieza de trabajo. Esto se traduce en tasas de aumento de temperatura más rápidas y un uso más eficiente de la energía.

Cuando el ciclo de calentamiento se completa, se puede introducir un gas inerte como argón o nitrógeno para enfriar la pieza de forma rápida y uniforme en un proceso conocido como temple de gas, todo ello manteniendo un ambiente libre de contaminación.

Comprendiendo las ventajas y limitaciones

Si bien es potente, un entorno de vacío no está exento de desafíos. Comprender sus limitaciones es clave para una implementación exitosa.

El desafío de la vaporización

A presiones muy bajas y altas temperaturas, ciertos elementos de una aleación (como el zinc en el latón o el cromo en algunos aceros) pueden convertirse directamente en vapor y ser extraídos por el sistema de vacío. Este fenómeno, conocido como vaporización, debe gestionarse cuidadosamente para mantener la composición deseada de la aleación.

Limitaciones en la transferencia de calor

Si bien la radiación es excelente para la uniformidad a altas temperaturas, es menos eficiente que la convección a temperaturas más bajas (por debajo de aproximadamente 600 °C / 1100 °F). Esto a veces puede ralentizar la fase de calentamiento inicial de un ciclo de proceso.

Costo y complejidad

Los hornos de alto vacío son sistemas sofisticados. Requieren un mantenimiento más riguroso, conocimientos especializados para operar y tienen un costo de inversión inicial más alto en comparación con los hornos atmosféricos estándar.

Elegir la opción correcta para su proceso

En última instancia, la decisión de utilizar un horno de alto vacío depende del resultado específico que necesite lograr para su material.

- Si su objetivo principal son uniones limpias y fuertes: Un ambiente de vacío es esencial para la soldadura fuerte de alta pureza, ya que previene los óxidos que de otro modo inhibirían el flujo de la aleación de soldadura.

- Si su objetivo principal es lograr la máxima pureza del material: Utilice un alto vacío para aplicaciones como implantes médicos o componentes aeroespaciales, donde la desgasificación de contaminantes es crítica.

- Si su objetivo principal es una dureza y microestructura precisas: Un horno de vacío ofrece un control incomparable sobre los ciclos de calentamiento y enfriamiento para procesos como el endurecimiento y el recocido, asegurando resultados consistentes.

Elegir un horno de alto vacío es una decisión para priorizar la integridad del material y el control del proceso por encima de todo.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Entorno | Alto vacío, inerte y no reactivo |

| Beneficios Clave | Previene la oxidación, permite la desgasificación, asegura un calentamiento uniforme |

| Presión Típica | Tan baja como 7 x 10⁻⁴ Pa |

| Transferencia de Calor | Principalmente radiación para un control preciso de la temperatura |

| Aplicaciones Comunes | Soldadura fuerte, implantes médicos, componentes aeroespaciales, endurecimiento |

¿Listo para elevar las capacidades de su laboratorio con un horno de alto vacío? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la integridad de sus materiales y el control de procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso