En esencia, el recocido al vacío se utiliza ampliamente porque elimina los gases atmosféricos que reaccionan perjudicialmente con los metales a altas temperaturas. Al crear un entorno inerte y controlado, estos hornos previenen la oxidación y otros cambios químicos no deseados, lo que resulta en un acabado superficial más limpio, propiedades mecánicas superiores y resultados altamente repetibles que son críticos para la fabricación moderna en sectores como el aeroespacial, el automotriz y la electrónica.

El valor principal de un horno de vacío no es solo calentar metal; se trata de cambiar fundamentalmente el entorno de procesamiento. Al eliminar los gases reactivos, se obtiene un control absoluto sobre las propiedades finales del material, pasando de un proceso de aproximación a uno de ingeniería de precisión.

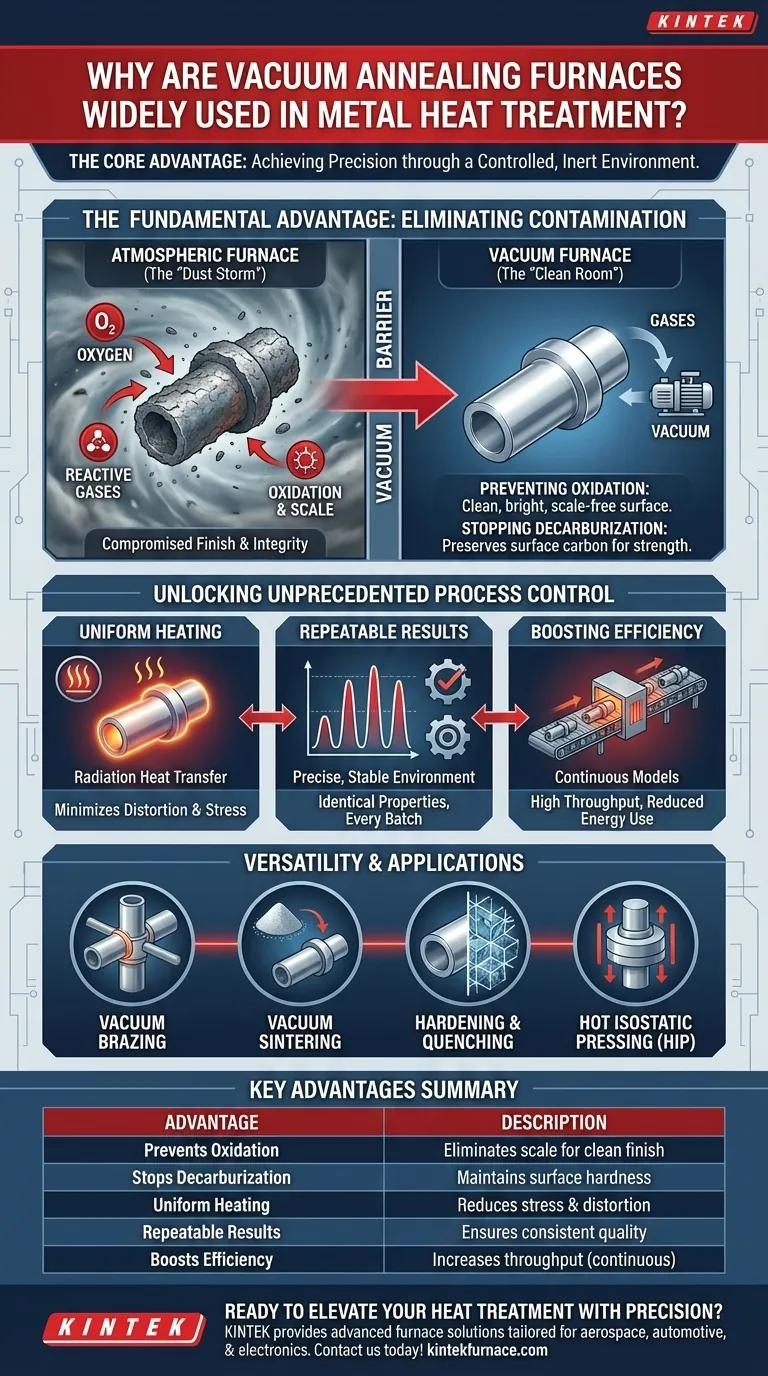

La Ventaja Fundamental: Eliminación de la Contaminación

Calentar metal al aire libre es como intentar pintar en medio de una tormenta de polvo: inevitablemente, las partículas no deseadas arruinarán el producto final. Un horno de vacío resuelve esto eliminando el "polvo", que en este caso son gases reactivos como el oxígeno.

Prevención de la Oxidación para un Acabado Prístino

Cuando se calientan, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla de óxido en la superficie. Este proceso, la oxidación, compromete las dimensiones, el acabado y la integridad del material de la pieza.

Un horno de vacío evacua casi todo el aire, evitando que esta reacción ocurra. El resultado es una superficie brillante, limpia y libre de cascarilla que a menudo no requiere limpieza ni acabado posteriores.

Detener la Descarburación para Preservar la Resistencia

Para los aceros al carbono, otro riesgo es la descarburación, donde los átomos de carbono en la superficie del metal reaccionan con la atmósfera y se pierden. Esto ablanda la capa superficial, reduciendo la resistencia al desgaste y la resistencia a la fatiga del material.

El entorno inerte dentro de un horno de vacío protege la composición química del material, asegurando que sus propiedades mecánicas, como la dureza y la resistencia, permanezcan exactamente como se diseñaron.

Desbloqueando un Control de Proceso Sin Precedentes

Más allá de prevenir la contaminación, un entorno de vacío permite un nivel de control que es imposible de lograr con los hornos atmosféricos tradicionales.

Lograr un Calentamiento Uniforme

Sin aire para crear corrientes de convección, la transferencia de calor en el vacío se produce principalmente por radiación. Esto permite un calentamiento extremadamente uniforme, asegurando que toda la pieza de trabajo, independientemente de su complejidad, alcance la temperatura objetivo al mismo ritmo.

Esta uniformidad minimiza las tensiones internas y la distorsión, lo cual es fundamental para componentes con tolerancias geométricas estrictas.

Garantizar Resultados Repetibles

Un vacío es un entorno altamente estable y medible con precisión. Esto permite a los ingenieros programar y ejecutar ciclos de calentamiento y enfriamiento con una precisión y repetibilidad excepcionales.

Cada lote procesado bajo el mismo nivel de vacío y perfil de temperatura exhibirá propiedades metalúrgicas prácticamente idénticas, asegurando una calidad constante para la producción a gran escala.

Impulsar la Eficiencia de la Producción

Los hornos de vacío continuos modernos operan sin interrupción, moviendo las piezas a través de zonas de calentamiento y enfriamiento en un proceso continuo. Esto elimina el tiempo de inactividad y el desperdicio de energía asociados con el calentamiento y enfriamiento de los hornos por lotes tradicionales entre cargas.

El resultado es un mayor rendimiento, un menor consumo de energía por pieza y flujos de trabajo de fabricación optimizados.

Comprender las Compensaciones y la Versatilidad

Aunque es potente, la tecnología de vacío no es una solución universal. Comprender su contexto es clave para aprovecharla de manera efectiva.

Hornos por Lotes vs. Continuos

Los hornos por lotes son ideales para tiradas de producción más pequeñas, componentes altamente especializados o procesos que requieren ciclos largos y complejos. Ofrecen flexibilidad, pero son menos eficientes para la fabricación de gran volumen.

Los hornos continuos, como se mencionó, están diseñados para la producción estandarizada de gran volumen donde maximizar el rendimiento y la eficiencia energética es el objetivo principal.

No Solo para Recocido

El entorno controlado de un horno de vacío lo hace increíblemente versátil. Los mismos principios fundamentales se aplican a otros procesos térmicos críticos, incluyendo:

- Soldadura Fuerte al Vacío: Unión de ensamblajes complejos con un metal de aporte, creando uniones fuertes y limpias sin fundente.

- Sinterización al Vacío: Fusión de polvos metálicos para crear piezas sólidas y densas en metalurgia de polvos.

- Temple y Enfriamiento Rápido: Lograr propiedades de dureza específicas con un enfriamiento preciso y rápido.

- Prensado Isostático en Caliente (HIP): Aplicación de alta presión y temperatura para eliminar vacíos internos y lograr la máxima densidad del material.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío, y cuál tipo, depende completamente del material, el proceso y el objetivo de producción.

- Si su enfoque principal es la producción eficiente a gran escala: Un horno de vacío continuo proporciona el mejor rendimiento y economía de energía.

- Si su enfoque principal es la unión de alta precisión de piezas complejas: Un horno especializado para soldadura fuerte al vacío es la herramienta correcta.

- Si su enfoque principal es crear piezas densas a partir de polvos metálicos: Un horno de sinterización al vacío está diseñado específicamente para esta aplicación.

- Si su enfoque principal es lograr el máximo rendimiento del material y eliminar defectos: Una unidad de Prensado Isostático en Caliente (HIP) ofrece una densidad y resistencia inigualables.

En última instancia, adoptar el tratamiento térmico al vacío consiste en obtener el dominio sobre su material controlando su entorno con precisión absoluta.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Previene la Oxidación | Elimina la cascarilla superficial para un acabado limpio y brillante sin postratamiento. |

| Detiene la Descarburación | Mantiene el contenido de carbono para preservar la dureza y resistencia en los aceros. |

| Calentamiento Uniforme | Utiliza la radiación para una distribución uniforme de la temperatura, reduciendo el estrés y la distorsión. |

| Resultados Repetibles | Asegura propiedades metalúrgicas consistentes entre lotes para una calidad confiable. |

| Impulsa la Eficiencia | Los modelos continuos aumentan el rendimiento y reducen el consumo de energía en la producción de gran volumen. |

¿Listo para elevar su tratamiento térmico de metales con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la automotriz y la electrónica. Nuestra línea de productos incluye hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy mismo para discutir cómo nuestros hornos de vacío pueden ofrecer acabados más limpios, propiedades mecánicas superiores y resultados repetibles para sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores