En resumen, la soldobrasa al vacío es el método de unión preferido en industrias de alta precisión porque el entorno de vacío elimina los contaminantes atmosféricos, lo que da como resultado enlaces excepcionalmente fuertes, limpios y dimensionalmente estables. Este proceso permite la creación de ensamblajes complejos a partir de materiales sensibles con un nivel de fiabilidad que la soldadura o la soldobrasa convencional no pueden lograr.

La ventaja principal no es solo el calor, sino la ausencia de aire. Al eliminar el oxígeno y otros gases reactivos, la soldobrasa al vacío crea una unión metalúrgica perfecta, libre de los óxidos e impurezas que debilitan las uniones y provocan fallos en aplicaciones críticas para la misión.

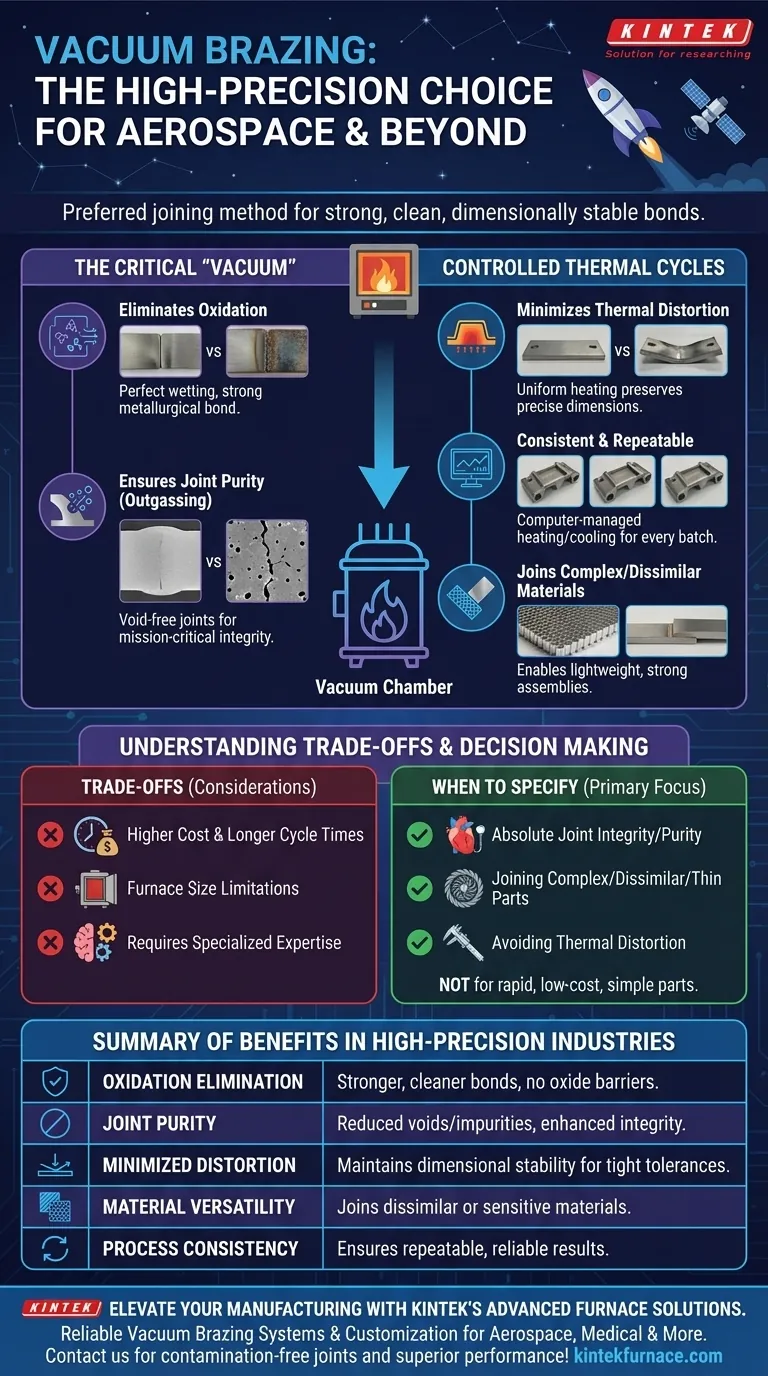

¿Qué hace que el 'vacío' en la soldobrasa al vacío sea fundamental?

La característica definitoria de este proceso es la atmósfera controlada, o la falta de ella. La eliminación del aire de la cámara del horno cambia fundamentalmente la forma en que se pueden unir los metales.

Eliminación de la oxidación y la contaminación

Cuando los metales se calientan en presencia de aire, sus superficies forman instantáneamente capas de óxido. Estas capas actúan como una barrera, impidiendo que el metal de aporte de soldobrasa moje y se una adecuadamente a los materiales base, lo que da lugar a uniones débiles o incompletas.

Un vacío elimina prácticamente todo el oxígeno, asegurando que las superficies metálicas permanezcan perfectamente limpias. Esto permite que la aleación de aporte fundida fluya libremente mediante acción capilar, creando una unión metalúrgica potente y sin fisuras en toda la interfaz de la unión.

Asegurar una pureza de unión inigualable

El entorno de vacío también extrae los gases atrapados y otras impurezas volátiles de los propios metales base en un proceso denominado desgasificación.

Esto da como resultado una unión extremadamente pura y libre de huecos con una integridad estructural superior. Para los implantes médicos o los componentes aeroespaciales, esta pureza no es negociable, ya que los huecos internos podrían convertirse en sitios de iniciación de grietas bajo tensión.

La ventaja de los ciclos térmicos controlados

Más allá del vacío en sí, el proceso se basa en un calentamiento y enfriamiento precisos y controlados por ordenador dentro de un horno, lo que ofrece ventajas distintivas sobre los métodos de calentamiento localizado como la soldadura.

Minimización de la distorsión térmica

La soldadura introduce un calor intenso y localizado, creando gradientes térmicos significativos que hacen que los materiales se deformen, tuerzan y acumulen tensiones internas. Esto es inaceptable para piezas con tolerancias estrictas.

La soldobrasa al vacío calienta todo el conjunto de forma lenta y uniforme. Esta ausencia de un gradiente térmico pronunciado minimiza la distorsión y la tensión residual, preservando las dimensiones precisas incluso de los componentes más complejos.

Resultados consistentes y repetibles

Todo el perfil de calentamiento y enfriamiento es gestionado por un ordenador. Esto garantiza que cada pieza de un lote, y cada lote posterior, se procese con parámetros idénticos.

Este nivel de control garantiza resultados altamente reproducibles, un requisito fundamental para la fabricación aeroespacial y médica donde la calidad no puede variar.

Unión de materiales complejos y disímiles

El calentamiento suave y uniforme hace posible unir materiales que son difíciles o imposibles de soldar. Esto incluye unir materiales muy delgados a secciones gruesas o unir metales disímiles con diferentes tasas de expansión térmica.

Esta capacidad es esencial para crear componentes ligeros pero resistentes, como paneles tipo nido de abeja o intercambiadores de calor avanzados utilizados en aeronaves.

Comprensión de las compensaciones

Aunque potente, la soldobrasa al vacío no es la solución universal para todas las aplicaciones de unión. Implica limitaciones y consideraciones específicas.

Mayor coste y tiempos de ciclo más largos

Los hornos de vacío representan una inversión de capital significativa, y el proceso en sí es inherentemente lento. El tiempo necesario para alcanzar el vacío, ejecutar el ciclo térmico y enfriar las piezas lo convierte en un proceso por lotes con un rendimiento mucho menor que la soldadura automatizada.

Limitaciones en el tamaño de la pieza

La pieza que se va a soldobrasar debe caber dentro de la cámara de vacío del horno. Aunque existen hornos industriales muy grandes, el proceso está en última instancia limitado por las dimensiones de la cámara.

Requiere experiencia especializada

Una soldobrasa al vacío exitosa es una disciplina altamente técnica. Requiere un profundo conocimiento de la metalurgia, la química, la tecnología de vacío y la ingeniería térmica para desarrollar y ejecutar un proceso exitoso.

Cuándo especificar la soldobrasa al vacío

La decisión de utilizar la soldobrasa al vacío debe basarse en los requisitos específicos del componente.

- Si su enfoque principal es la integridad y pureza absolutas de la unión: La soldobrasa al vacío es esencial para implantes médicos, herramientas quirúrgicas y sensores aeroespaciales críticos donde cualquier contaminación podría provocar un fallo catastrófico.

- Si su enfoque principal es unir materiales complejos, delgados o disímiles sin distorsión: El ciclo térmico controlado es superior a todos los demás métodos para mantener tolerancias estrictas en ensamblajes intrincados como intercambiadores de calor o componentes de turbinas.

- Si su enfoque principal es la unión rápida y de bajo coste de piezas simples y no críticas: La soldadura convencional, la soldadura blanda o la soldobrasa con soplete probablemente serán una solución más económica y rápida.

Para aplicaciones donde el fallo no es una opción, la soldobrasa al vacío proporciona un nivel de calidad y fiabilidad que otros métodos de unión simplemente no pueden igualar.

Tabla de resumen:

| Aspecto Clave | Beneficio en Industrias de Alta Precisión |

|---|---|

| Eliminación de la oxidación | Previene capas de óxido para uniones más fuertes y limpias |

| Pureza de la unión | Reduce huecos e impurezas para una mayor integridad |

| Distorsión minimizada | Mantiene la estabilidad dimensional en piezas complejas |

| Versatilidad de materiales | Permite la unión de materiales disímiles o sensibles |

| Consistencia del proceso | Garantiza resultados repetibles y fiables para aplicaciones críticas |

¡Mejore su fabricación con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas fiables de soldobrasa al vacío, incluidos Hornos de Vacío y de Atmósfera y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, ofreciendo uniones libres de contaminación y un rendimiento superior en las industrias aeroespacial, médica y otras de alta precisión. Contáctenos hoy para discutir cómo podemos mejorar su proceso y lograr una calidad inigualable.

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué ventajas técnicas ofrecen los hornos de alta temperatura al vacío para el soldadura fuerte de paneles sándwich? Lograr uniones más fuertes

- ¿Cómo se aplica el tratamiento térmico al vacío a las aleaciones elásticas? Libere el máximo rendimiento en dispositivos aeroespaciales y médicos

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un control preciso de la temperatura y el tiempo en un horno de soldadura fuerte al vacío para el rendimiento de la unión? Obtenga consejos de expertos

- ¿Qué papel juega un horno de vacío de grado industrial en el proceso de soldadura fuerte de aleaciones de alta entropía MnCoNiCuGe5?