En esencia, un horno de recocido al vacío es un sistema integrado de cinco componentes principales: una cámara de vacío, un sistema de calentamiento, un sistema de bombeo de vacío, un sistema de control y un sistema de enfriamiento. Estos elementos trabajan en conjunto para calentar y enfriar materiales en un ambiente precisamente controlado y libre de oxígeno. Esto previene la oxidación y la contaminación superficial, lo cual es crítico para lograr propiedades metalúrgicas específicas en materiales sensibles.

Si bien la lista de componentes es sencilla, la verdadera función de un horno de vacío radica en cómo interactúan estos sistemas. El objetivo no es simplemente calentar una pieza, sino gestionar con precisión todo el ciclo térmico, desde la atmósfera hasta la temperatura y la velocidad de enfriamiento, para diseñar la microestructura final y el rendimiento de un material.

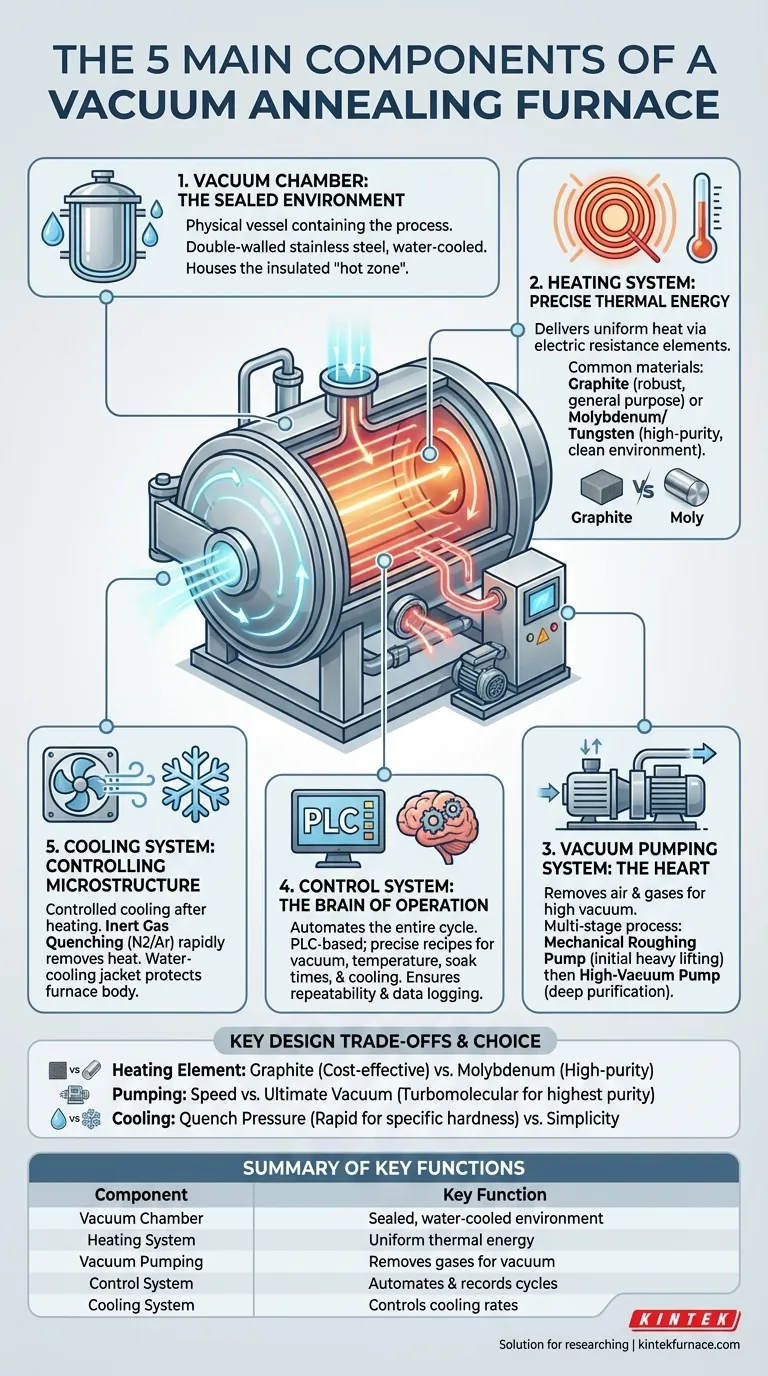

La Anatomía de un Horno de Vacío: Cómo Funciona Cada Sistema

Para comprender el horno, debe comprender el papel de cada sistema interconectado. Cada componente resuelve un problema específico en el proceso general de tratamiento térmico sin interferencia atmosférica.

La Cámara de Vacío: El Entorno Sellado

La cámara de vacío, a menudo llamada cuerpo del horno, es el recipiente físico que contiene todo el proceso. Suele ser un cilindro de acero inoxidable de doble pared, refrigerado por agua.

Su único propósito es proporcionar un recinto robusto y hermético que pueda soportar las diferencias extremas de temperatura y el vacío profundo requeridos para el proceso.

Dentro de la cámara se encuentra la "zona caliente", que está aislada con materiales como fibra cerámica, fieltro de grafito o capas de metal reflectante como el molibdeno para mantener el calor concentrado en la pieza de trabajo y proteger las paredes de la cámara.

El Sistema de Calentamiento: Suministro de Energía Térmica Precisa

El sistema de calentamiento proporciona la energía térmica para el ciclo de recocido. A diferencia de un horno de combustión, un horno de vacío utiliza elementos calefactores de resistencia eléctrica.

Estos elementos están fabricados más comúnmente con grafito o un metal refractario como el molibdeno o el tungsteno. La elección del material depende de la temperatura requerida y la compatibilidad química con el material que se procesa.

Este sistema está diseñado para calentar la pieza de trabajo de manera uniforme y seguir un perfil preciso de rampa de temperatura y tiempo de mantenimiento, según lo dicte el sistema de control.

El Sistema de Vacío: El Corazón del Proceso

Este sistema es lo que le da el "vacío" al horno de vacío. Es responsable de eliminar el aire y otros gases de la cámara antes y durante el ciclo de calentamiento.

Un sistema de vacío casi siempre consta de una serie de bombas que trabajan en secuencia. Una bomba mecánica de "pre-vacío" realiza el trabajo inicial más pesado, eliminando la mayor parte del aire.

Una vez que la bomba de pre-vacío alcanza su límite, una bomba de alto vacío (como una bomba de difusión o turbomolecular) toma el relevo para lograr las presiones mucho más bajas necesarias para el procesamiento de alta pureza. Este enfoque de varias etapas es esencial para la eficiencia y la eficacia.

El Sistema de Control: El Cerebro de la Operación

El sistema de control es el sistema nervioso central que automatiza y registra todo el proceso. Integra los sistemas de calentamiento, vacío y enfriamiento en una operación única y cohesiva.

Los hornos modernos utilizan un Controlador Lógico Programable (PLC) o un sistema similar basado en computadora. Esto permite a los operadores programar recetas precisas que definen los niveles de vacío, las tasas de rampa de temperatura, los tiempos de mantenimiento y los perfiles de enfriamiento.

Este nivel de automatización garantiza la repetibilidad del proceso y proporciona un registro de datos crítico para el control de calidad y la certificación, lo cual es innegociable en industrias como la aeroespacial y la médica.

El Sistema de Enfriamiento: Controlando la Microestructura Final

Una vez completado el ciclo de calentamiento, la pieza de trabajo debe enfriarse de manera controlada. La velocidad de enfriamiento es tan crítica como la temperatura de calentamiento para determinar las propiedades finales del material.

El método principal es el templado por gas inerte, donde un gas como nitrógeno o argón circula rápidamente por la cámara mediante un ventilador de alta potencia. Esto elimina el calor de la pieza de trabajo de forma rápida y uniforme.

Además, el propio cuerpo del horno está protegido por una camisa de refrigeración por agua que hace circular continuamente el agua a través de las paredes dobles de la cámara, evitando el sobrecalentamiento de la estructura externa.

Comprensión de las Compensaciones Clave del Diseño

La configuración específica de un horno de vacío implica compensaciones críticas que afectan su costo, rendimiento y aplicaciones adecuadas. Comprenderlas es clave para seleccionar el equipo correcto.

Selección del Elemento Calefactor: Grafito vs. Molibdeno

Los elementos de grafito son menos costosos y muy robustos, lo que los convierte en la herramienta principal para el recocido de uso general de aceros y muchas aleaciones. Sin embargo, en vacío a altas temperaturas, el grafito puede introducir carbono en el ambiente, lo cual es inaceptable para ciertos metales reactivos.

Los elementos de molibdeno (o tungsteno) crean una zona caliente "totalmente metálica". Esto es más costoso pero proporciona un ambiente mucho más limpio y libre de carbono, lo que lo hace esencial para el procesamiento de titanio, superaleaciones de níquel y materiales de grado médico.

Configuración del Sistema de Bombeo: Velocidad vs. Vacío Último

Un sistema simple de dos bombas (mecánica y de difusión) es un estándar rentable y confiable para muchas tareas de recocido.

Para aplicaciones que exigen la mayor pureza, se sustituye la bomba de difusión por una bomba turbomolecular. Esta logra un vacío más profundo y limpio, libre de cualquier posible retroflujo de aceite, pero a un costo inicial y una complejidad significativamente mayores.

Método de Enfriamiento: Presión de Temple vs. Simplicidad

Un horno con temple por gas a alta presión (6-10 bar o superior) puede enfriar las piezas muy rápidamente, lo cual es necesario para lograr una dureza específica en algunas aleaciones. Esto requiere una cámara más robusta y un motor potente y costoso.

Para un recocido simple donde la velocidad de enfriamiento no es crítica, un horno con un sistema de enfriamiento estático o de baja presión es mucho más económico y fácil de mantener.

Tomando la Decisión Correcta para su Aplicación

La configuración ideal del horno está directamente ligada a los materiales que procesa y a sus objetivos operativos.

- Si su enfoque principal son los aceros para herramientas de uso general y las aleaciones no reactivas: Un horno con elementos calefactores de grafito y un sistema estándar de bomba mecánica/de difusión ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal son aleaciones médicas o aeroespaciales de alta pureza como el titanio: Una zona caliente totalmente metálica con elementos de molibdeno y un sistema de bombeo turbomolecular limpio es obligatorio para evitar la contaminación.

- Si su enfoque principal es la producción de alto volumen con ciclos rápidos: Un horno diseñado para temple por gas a alta presión es esencial para minimizar la porción de enfriamiento del ciclo y maximizar el rendimiento.

Comprender estos componentes centrales y su interacción le permite seleccionar, operar y mantener el horno de vacío adecuado para su material específico y sus objetivos de proceso.

Tabla Resumen:

| Componente | Función Clave | Materiales/Características Comunes |

|---|---|---|

| Cámara de Vacío | Proporciona un ambiente sellado y hermético | Acero inoxidable de doble pared, refrigerado por agua |

| Sistema de Calentamiento | Suministra energía térmica uniforme | Elementos de grafito o molibdeno/tungsteno |

| Sistema de Bombeo de Vacío | Elimina aire y gases para alto vacío | Bomba mecánica de pre-vacío, bomba de alto vacío |

| Sistema de Control | Automatiza y registra ciclos térmicos | Basado en PLC, recetas programables |

| Sistema de Enfriamiento | Controla las velocidades de enfriamiento para la microestructura | Temple por gas inerte, camisa de refrigeración por agua |

¿Listo para optimizar los procesos de tratamiento térmico de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con aleaciones de uso general o materiales de alta pureza como el titanio, nuestra experiencia garantiza resultados confiables y libres de contaminación. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y alcanzar sus objetivos materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo