Para endurecer con éxito por precipitación el Inconel 718, un horno de laboratorio de caja o de atmósfera requiere una rigurosa precisión térmica y capacidades de enfriamiento especializadas. Específicamente, el equipo debe ser programable para ejecutar ciclos de envejecimiento complejos en dos etapas y proporcionar el mecanismo para un enfriamiento rápido al aire o un temple al agua inmediatamente después del tratamiento en solución.

Conclusión Clave La efectividad del endurecimiento de Inconel 718 depende completamente de la capacidad del horno para impulsar cambios microestructurales específicos. Necesita un equipo que garantice un control estricto de la temperatura para precipitar fases de fortalecimiento (Gamma Doble Prima y Gamma Prima) y facilite un enfriamiento rápido para regular la fase Delta.

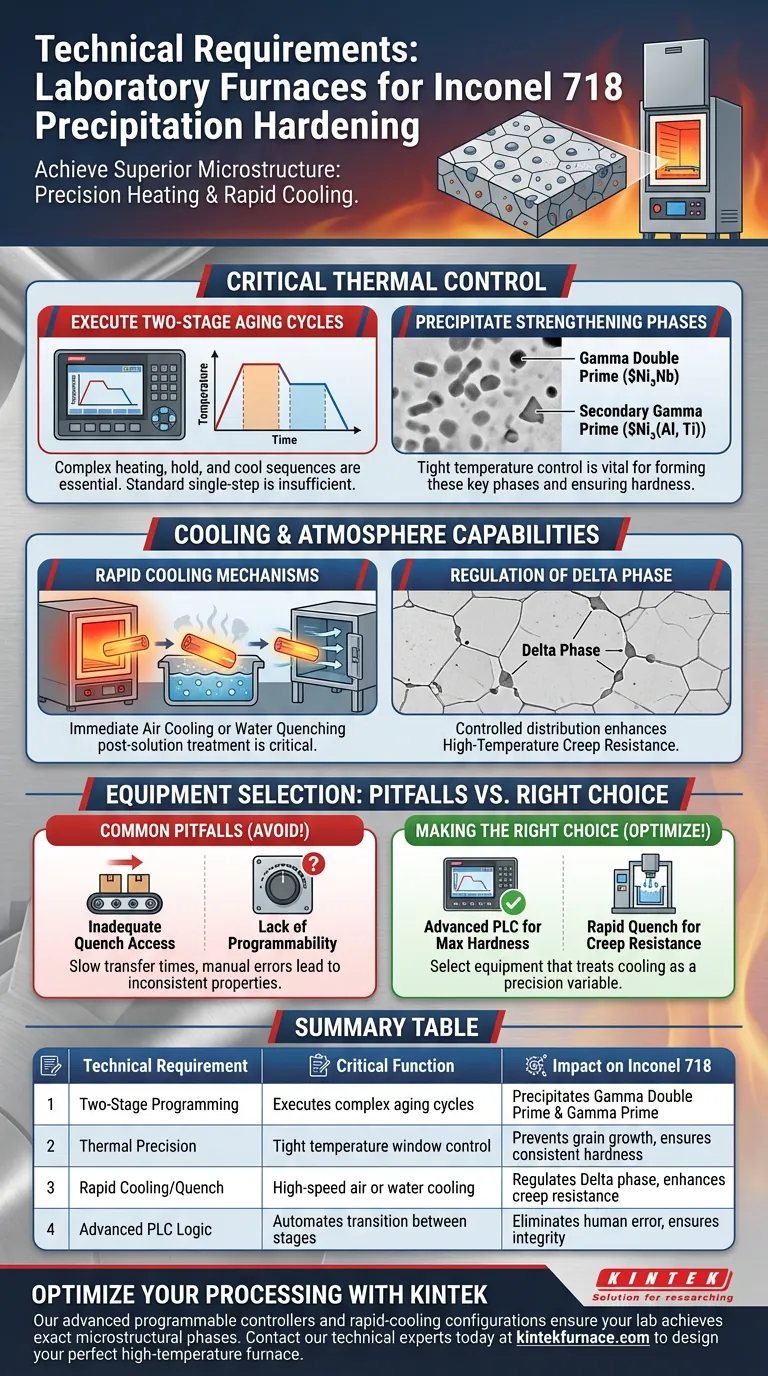

Requisitos Críticos de Control Térmico

Para lograr las propiedades mecánicas deseadas en Inconel 718, el horno debe ofrecer más que un simple calentamiento; requiere una lógica de control dinámico.

Ejecución de Ciclos de Envejecimiento en Dos Etapas

El calentamiento estándar de una sola etapa es insuficiente para esta superaleación. El controlador del horno debe ser capaz de programar y ejecutar un ciclo de envejecimiento en dos etapas distinto.

Este proceso implica mantener el material a una temperatura específica, alterar la temperatura para un segundo tiempo de permanencia y luego enfriar a una velocidad controlada.

Precipitación de Fases de Fortalecimiento

El objetivo principal de esta precisión térmica es la formación de precipitados específicos. El entorno del horno debe facilitar la nucleación de Gamma Doble Prima ($Ni_3Nb$).

Simultáneamente, el ciclo debe fomentar la formación de Gamma Prima secundaria ($Ni_3(Al, Ti)$). Si la temperatura del horno fluctúa fuera de la ventana de procesamiento específica, estas fases de fortalecimiento no se formarán correctamente, comprometiendo la dureza de la aleación.

Capacidades de Enfriamiento y Atmósfera

El calentamiento es solo la mitad de la ecuación del endurecimiento por precipitación; el método de enfriamiento es igualmente crítico para la integridad microestructural.

Mecanismos de Enfriamiento Rápido

La configuración del horno debe permitir el enfriamiento rápido al aire o el temple al agua. Esto es particularmente vital después de la fase de tratamiento en solución, que a menudo se realiza antes de los pasos de envejecimiento.

Un enfriamiento lento o incontrolado puede provocar un crecimiento de grano indeseable o la formación de fases quebradizas que reducen la vida útil a fatiga del material.

Regulación de la Fase Delta

Se requiere un enfriamiento y mantenimiento de temperatura adecuados para controlar la distribución de la fase Delta.

Si bien un exceso de fase Delta puede ser perjudicial, una distribución regulada es necesaria para mejorar la resistencia a la fluencia a alta temperatura del material. La capacidad del horno para pasar rápidamente entre los estados de calentamiento y enfriamiento afecta directamente esta distribución.

Errores Comunes en la Selección de Equipos

Al seleccionar un horno para Inconel 718, un error frecuente es no tener en cuenta la capacidad de respuesta térmica.

Acceso Inadecuado para Temple

Un horno de caja estándar a menudo carece de la accesibilidad requerida para un temple inmediato. Si el tiempo de transferencia desde la zona caliente hasta el medio de temple (agua o chorro de aire) es demasiado largo, la temperatura del material desciende sin control, lo que genera propiedades inconsistentes.

Falta de Programabilidad

Los controladores de punto de ajuste manual no son adecuados para Inconel 718. Depender de un operador para ajustar manualmente las temperaturas para el ciclo de envejecimiento en dos etapas introduce errores humanos e inconsistencias de tiempo que arruinan la microestructura.

Tomando la Decisión Correcta para Su Proyecto

La configuración específica de su horno debe estar dictada por su objetivo final para el rendimiento del material.

- Si su enfoque principal es la máxima dureza y resistencia: Priorice un horno con controladores lógicos programables (PLC) avanzados para garantizar que el ciclo de envejecimiento en dos etapas cree una densidad óptima de Gamma Doble Prima.

- Si su enfoque principal es la resistencia a la fluencia a alta temperatura: Asegúrese de que el equipo permita un temple rápido y repetible para regular estrictamente la distribución de la fase Delta.

Seleccione equipos que traten el enfriamiento como una variable de precisión, no solo como una ocurrencia tardía.

Tabla Resumen:

| Requisito Técnico | Función Crítica | Impacto en Inconel 718 |

|---|---|---|

| Programación en Dos Etapas | Ejecuta ciclos de envejecimiento complejos | Precipita Gamma Doble Prima ($Ni_3Nb$) y Gamma Prima |

| Precisión Térmica | Control estricto de la ventana de temperatura | Previene el crecimiento de grano y asegura una dureza consistente |

| Enfriamiento/Temple Rápido | Enfriamiento rápido al aire o al agua | Regula la fase Delta y mejora la resistencia a la fluencia |

| Lógica PLC Avanzada | Automatiza la transición entre etapas | Elimina el error humano y asegura la integridad microestructural |

Optimice Su Procesamiento de Superaleaciones con KINTEK

La precisión es innegociable al endurecer Inconel 718. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades metalúrgicas únicas. Nuestros controladores programables avanzados y configuraciones de enfriamiento rápido garantizan que su laboratorio logre las fases microestructurales exactas requeridas para una dureza y resistencia a la fluencia superiores.

¿Listo para mejorar su ciencia de materiales? Contacte a nuestros expertos técnicos hoy mismo para diseñar el horno de alta temperatura perfecto para su aplicación.

Guía Visual

Referencias

- Sheida Sarafan, Prakash Patnaik. Elevated-Temperature Tensile Behavior and Properties of Inconel 718 Fabricated by In-Envelope Additive–Subtractive Hybrid Manufacturing and Post-Process Precipitation Hardening. DOI: 10.3390/jmmp8060297

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para la recuperación de polvos de nanocompuestos sintetizados? | KINTEK

- ¿Cuál es la estructura básica de un horno de vacío? Descubra sus componentes centrales y funciones

- ¿Cuáles son las principales diferencias en las estrategias de sinterización para membranas cerámicas? Optimice su procesamiento térmico

- ¿Cuáles son los componentes principales de un horno de vacío? Partes esenciales para el procesamiento a alta temperatura

- ¿Qué características avanzadas de control y monitoreo están disponibles en los hornos de vacío de laboratorio? Mejore la precisión y la automatización

- ¿Cuál es la importancia de usar un horno de recocido al vacío para esponja de zirconio? Asegura la pureza y la estabilidad del proceso

- ¿Qué instalaciones de caracterización y prueba dan soporte a la soldadura fuerte al vacío? Garantizar la integridad de la unión para aplicaciones críticas

- ¿Qué tipos de metales y aleaciones son adecuados para los hornos de tratamiento térmico al vacío? Guía esencial para materiales de alto rendimiento